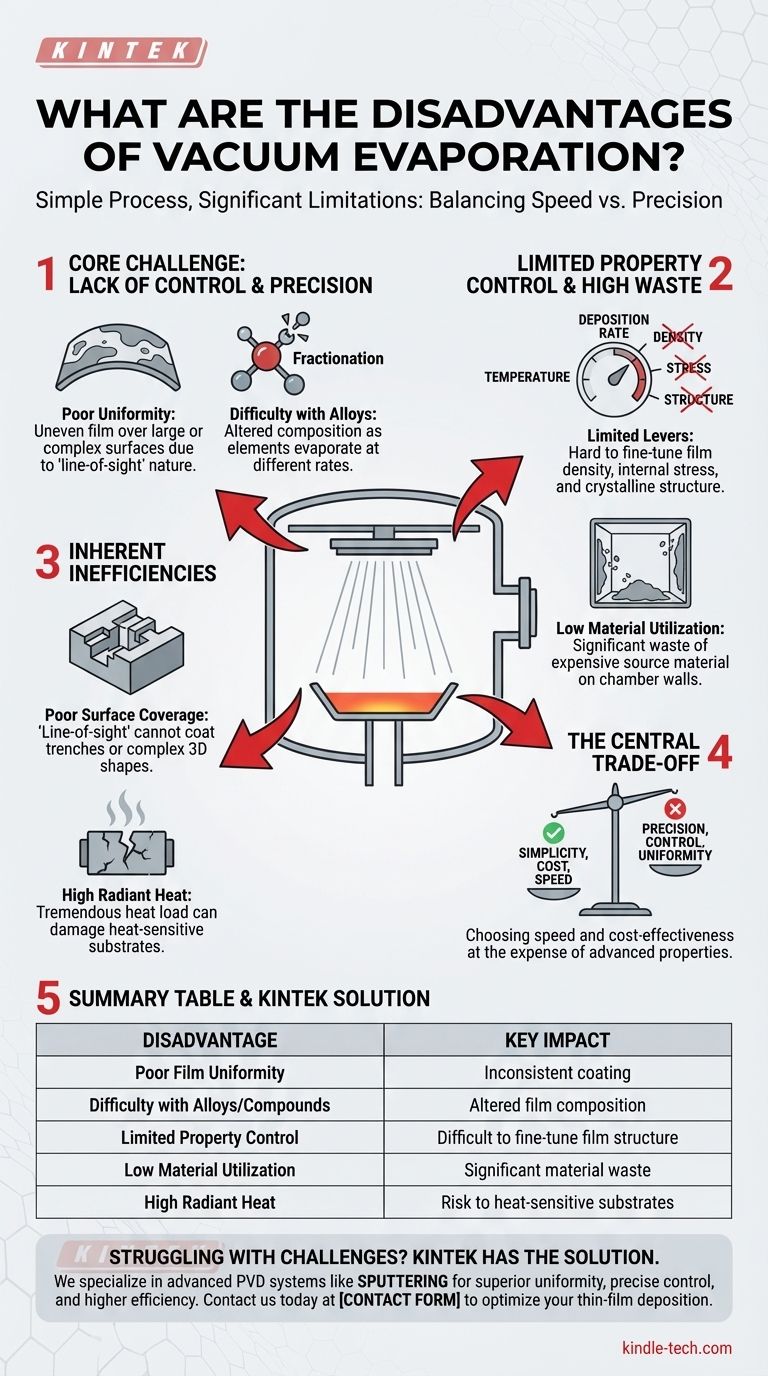

Nella sua essenza, l'evaporazione sottovuoto è un processo semplice, ma questa semplicità introduce significative limitazioni. I suoi principali svantaggi sono la scarsa uniformità del film su superfici ampie o complesse, la difficoltà nel depositare materiali con più elementi come le leghe, il controllo limitato sulle proprietà finali del film e l'uso inefficiente del materiale sorgente.

Il compromesso centrale dell'evaporazione sottovuoto è scegliere velocità e semplicità a scapito della precisione e del controllo. Sebbene sia un metodo conveniente per rivestimenti semplici, la sua natura "a linea di vista" e la dipendenza dall'energia termica creano sfide intrinseche per applicazioni avanzate o complesse.

La Sfida Principale: Mancanza di Controllo e Precisione

L'evaporazione sottovuoto è fondamentalmente un processo termico. Un materiale sorgente viene riscaldato in un vuoto fino a quando non evapora, e il vapore viaggia in linea retta fino a quando non si condensa su una superficie più fredda—il substrato. Questo semplice meccanismo è la radice dei suoi principali svantaggi.

Difficoltà con Leghe e Composti

Quando si riscalda un materiale contenente più elementi (una lega o un composto), l'elemento con la pressione di vapore più alta evaporerà più velocemente. Ciò significa che la composizione del vapore, e quindi del film depositato, sarà diversa dal materiale sorgente, un problema noto come frazionamento.

Ottenere la corretta stechiometria per un film complesso è eccezionalmente difficile con questo metodo.

Controllo Limitato delle Proprietà del Film

La variabile di controllo primaria è la temperatura. A differenza di metodi PVD (Physical Vapor Deposition) più avanzati come lo sputtering, ci sono pochi "leve" da tirare per influenzare le proprietà finali del film.

Ciò rende difficile regolare finemente caratteristiche come la densità del film, lo stress interno o la struttura cristallina. Il film risultante è spesso meno denso e ha una minore adesione rispetto a quello prodotto da un processo di deposizione più energetico.

Scarsa Uniformità dello Spessore del Film

Il materiale sorgente evapora verso l'esterno come la luce da una lampadina. I substrati posizionati direttamente di fronte alla sorgente ricevono un rivestimento spesso, mentre le aree angolate o più lontane ne ricevono uno molto più sottile.

Ottenere uno spessore uniforme su un'ampia area o su più parti contemporaneamente richiede dispositivi di rotazione complessi e spesso costosi.

Inefficienze Intrinseche del Processo

La semplicità del processo porta anche a sprechi e potenziali danni ai componenti da rivestire.

Scarsa Copertura della Superficie

La traiettoria "a linea di vista" significa che il vapore non può rivestire ciò che non può "vedere". Ciò si traduce in una copertura molto scarsa su forme 3D complesse, in trincee o sui lati delle caratteristiche.

Questa limitazione, nota come scarsa copertura del gradino, lo rende inadatto per applicazioni che richiedono un rivestimento conforme che copra uniformemente un intero componente.

Basso Utilizzo del Materiale

Poiché il vapore si irradia verso l'esterno dalla sorgente, una parte significativa del costoso materiale sorgente finisce per rivestire l'interno della camera a vuoto invece dei substrati target.

Questa inefficienza può aumentare drasticamente i costi, specialmente quando si lavora con metalli preziosi come oro o platino.

Elevati Carichi di Calore Radiante

Il riscaldamento della sorgente al suo punto di evaporazione genera un'enorme quantità di calore radiante. Questo calore può facilmente danneggiare substrati sensibili al calore, come plastiche o delicati componenti elettronici.

Comprendere i Compromessi: Perché Sceglierlo Comunque?

Nonostante questi chiari svantaggi, l'evaporazione sottovuoto rimane un processo industriale ampiamente utilizzato. Le sue debolezze sono accettate in cambio di alcuni vantaggi chiave.

Semplicità e Costo

È generalmente il processo PVD meno costoso e più semplice da implementare e utilizzare. Per applicazioni ad alto volume e bassa complessità, questo vantaggio economico è spesso il fattore decisivo.

Elevata Purezza e Velocità

Nell'ambiente di alto vuoto, se si parte da un materiale sorgente ad alta purezza, si può produrre un film di altissima purezza. I tassi di deposizione possono anche essere molto elevati, rendendolo molto più veloce delle alternative per certi materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con il tuo risultato specifico.

- Se il tuo obiettivo principale è un rivestimento metallico semplice e a basso costo su una superficie relativamente piatta (ad esempio, cromo decorativo, alluminio su riflettori): L'evaporazione sottovuoto è una scelta eccellente ed economica dove i suoi svantaggi hanno un impatto minimo.

- Se il tuo obiettivo principale è depositare un film di lega o composto complesso con proprietà precise (ad esempio, filtri ottici funzionali, semiconduttori): La mancanza di controllo composizionale e strutturale rende l'evaporazione una scelta inadatta; considera lo sputtering.

- Se il tuo obiettivo principale è un rivestimento uniforme e conforme su un oggetto 3D complesso: Devi investire in attrezzature planetarie altamente sofisticate o scegliere un processo alternativo con caratteristiche non a linea di vista.

In definitiva, comprendere le limitazioni intrinseche dell'evaporazione sottovuoto è la chiave per utilizzarla efficacemente o scegliere un'alternativa più adatta per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Scarsa Uniformità del Film | Rivestimento inconsistente su superfici ampie o complesse |

| Difficoltà con Leghe/Composti | Composizione del film alterata a causa del frazionamento |

| Controllo Limitato delle Proprietà | Difficile regolare finemente densità, stress o struttura |

| Basso Utilizzo del Materiale | Significativo spreco di materiali sorgente costosi |

| Elevato Calore Radiante | Rischio di danneggiare substrati sensibili al calore |

Stai lottando con le sfide della deposizione di film sottili? KINTEK ha la soluzione.

Sebbene l'evaporazione sottovuoto abbia il suo posto, le applicazioni avanzate richiedono maggiore precisione e controllo. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi PVD avanzati come lo sputtering, che superano le limitazioni dell'evaporazione tradizionale.

Ti aiutiamo a ottenere:

- Uniformità del film superiore su geometrie complesse

- Stechiometria precisa per leghe e materiali composti

- Controllo migliorato sulla densità e adesione del film

- Maggiore utilizzo del materiale per ridurre i costi

Che tu stia lavorando su rivestimenti ottici, dispositivi semiconduttori o superfici funzionali, i nostri esperti ti aiuteranno a selezionare la tecnologia giusta per le tue esigenze specifiche.

Contattaci oggi a [#ContactForm] per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono ottimizzare il tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è il potenziale pericolo del gas argon durante la manutenzione di una pompa a diffusione? Prevenire i rischi di asfissia silenziosa

- Perché la manutenzione di un livello di vuoto stabile è essenziale per i film sottili ceramici? Ottenere elevata purezza e uniformità

- Perché un forno a resistenza a doppio vuoto è raccomandato per il recupero del magnesio? Garantire sicurezza e stabilità

- Quali sono gli effetti della sinterizzazione sul compatto di polvere prodotto dalla pressatura? Ottenere componenti resistenti e densi

- Qual è il principio del processo di sinterizzazione? Trasformare la polvere in solidi ad alte prestazioni

- Quale metodo di trasferimento del calore avviene nel vuoto? Svelare il potere della radiazione termica

- Cos'è la ricottura con tempra? Un Trattamento Termico Specializzato per la Resistenza alla Corrosione e la Forza

- Come viene utilizzato un forno di essiccazione sottovuoto nella preparazione degli elettrodi catodici NCM83? Garantire le massime prestazioni della batteria