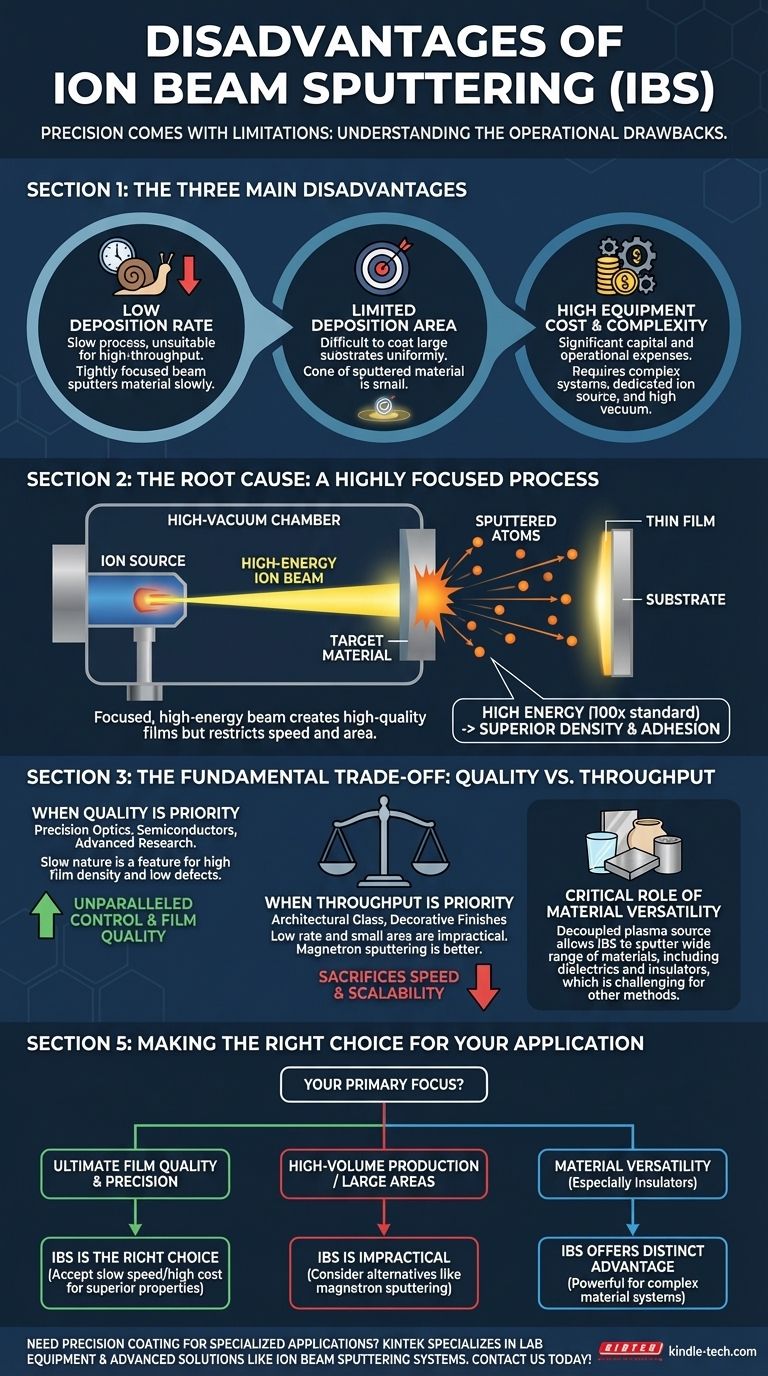

Sebbene sia nota per la sua precisione, la deposizione a fascio ionico (ion beam sputtering) presenta diversi limiti operativi chiave. I principali svantaggi sono un basso tasso di deposizione e una piccola area di deposizione, che la rendono inadatta per rivestire uniformemente grandi superfici. Inoltre, l'attrezzatura è complessa e comporta un costo operativo elevato, limitandone l'uso ad applicazioni in cui i suoi benefici unici superano questi inconvenienti.

La deposizione a fascio ionico sacrifica velocità e scalabilità per un controllo e una qualità del film senza pari. I suoi svantaggi sono fondamentalmente legati al processo stesso che le conferisce i suoi punti di forza: un fascio ionico focalizzato, ad alta energia e altamente controllato.

La Causa Radice: Un Processo Altamente Focalizzato

Per comprendere i limiti della deposizione a fascio ionico (IBS), dobbiamo prima capire come funziona. A differenza di altri metodi, l'IBS utilizza una sorgente ionica dedicata separata dal bersaglio del materiale.

Come Funziona il Fascio Ionico

Il processo si svolge in una camera ad alto vuoto. Una sorgente ionica genera un fascio di ioni focalizzato, ad alta energia e collimato (tipicamente da un gas inerte come l'argon). Questo fascio è diretto verso un materiale bersaglio, colpendolo con una forza significativa.

Questa collisione trasferisce quantità di moto, dislocando o "sputterando" atomi dal bersaglio. Questi atomi sputtered viaggiano quindi attraverso il vuoto e si depositano su un substrato, formando un film sottile.

Perché Questo Processo Crea Film di Alta Qualità

Il vantaggio chiave dell'IBS deriva dall'alta energia e dal controllo preciso del fascio ionico. Le particelle sputtered hanno un'energia media di circa 10 eV, che è circa 100 volte superiore rispetto alle particelle nell'evaporazione sottovuoto standard.

Questa alta energia consente agli atomi depositati di migrare sulla superficie del substrato, stabilendosi in una struttura densa e ordinata. Il risultato è un film con densità, purezza e adesione al substrato superiori.

Comprendere gli Svantaggi Pratici

La stessa precisione che rende l'IBS così efficace per i film di alta qualità è anche la fonte dei suoi principali svantaggi.

Basso Tasso di Deposizione

Poiché il fascio ionico è così strettamente focalizzato e controllato, spruzza il materiale dal bersaglio a una velocità relativamente lenta. Processi come la deposizione a magnetron, che utilizzano una scarica di plasma più ampia, possono depositare materiale molto più rapidamente.

Questo rende l'IBS un processo che richiede tempo, poco adatto per applicazioni che richiedono un'elevata produttività.

Area di Deposizione Limitata

La natura focalizzata del fascio significa che bombarda solo una piccola area del bersaglio in un dato momento. Di conseguenza, anche il cono di materiale sputtered è limitato in dimensioni.

Ciò rende molto difficile ottenere uno spessore del film uniforme su un ampio substrato. Sebbene tecniche come la rotazione del substrato possano aiutare, l'IBS è fondamentalmente progettato per rivestire componenti più piccoli dove la precisione è fondamentale.

Complessità dell'Attrezzatura e Costo Elevato

Un sistema IBS è meccanicamente complesso. Richiede una sorgente ionica dedicata e stabile, un ambiente ad alto vuoto e sofisticati sistemi di alimentazione e controllo.

Questa complessità si traduce direttamente in costi di capitale più elevati per l'attrezzatura e in maggiori spese operative per la manutenzione e il consumo energetico rispetto a tecnologie di deposizione più semplici.

Il Compromesso Fondamentale: Qualità vs. Produttività

La decisione di utilizzare la deposizione a fascio ionico è un classico compromesso ingegneristico. Si sceglie di sacrificare velocità e scala per ottenere un controllo e una qualità eccezionali.

Quando la Qualità è la Priorità

Per applicazioni avanzate, gli svantaggi dell'IBS sono accettabili. In campi come l'ottica di precisione, la produzione di semiconduttori e la ricerca sui materiali avanzati, proprietà come la densità del film, la stechiometria e il basso numero di difetti non sono negoziabili. La natura lenta e deliberata dell'IBS è una caratteristica, non un difetto.

Quando la Produttività è la Priorità

Per applicazioni come il rivestimento di vetri architettonici o l'applicazione di finiture decorative, gli obiettivi primari sono la velocità e l'efficienza dei costi su grandi aree. Qui, il basso tasso di deposizione e la piccola area dell'IBS lo rendono del tutto impraticabile. La deposizione a magnetron è la scelta di gran lunga più logica.

Il Ruolo Critico della Versatilità dei Materiali

Un vantaggio chiave che complica questo compromesso è la versatilità. Poiché la sorgente ionica è separata dal bersaglio, il bersaglio stesso non ha bisogno di essere elettricamente conduttivo.

Ciò consente all'IBS di spruzzare efficacemente una vasta gamma di materiali, inclusi dielettrici e isolanti, che possono essere difficili per altri metodi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione deve allinearsi con il risultato più critico del tuo progetto.

- Se il tuo obiettivo principale è la massima qualità e precisione del film: La minore velocità e il costo più elevato della deposizione a fascio ionico sono compromessi accettabili per ottenere proprietà del materiale superiori.

- Se il tuo obiettivo principale è la produzione ad alto volume o il rivestimento di grandi aree: Le limitazioni intrinseche nel tasso di deposizione e nell'area rendono l'IBS impraticabile; considera alternative come la deposizione a magnetron.

- Se il tuo obiettivo principale è la versatilità dei materiali, specialmente per gli isolanti: L'IBS offre un vantaggio distinto disaccoppiando la sorgente di plasma dal bersaglio, rendendolo uno strumento potente per lo sviluppo di sistemi di materiali complessi.

Comprendere questi svantaggi ti consente di sfruttare la deposizione a fascio ionico come lo strumento potente e specializzato che è, piuttosto che applicarla erroneamente dove velocità e scala sono fondamentali.

Tabella riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Basso Tasso di Deposizione | Processo lento, inadatto per applicazioni ad alta produttività |

| Area di Deposizione Limitata | Difficile rivestire uniformemente grandi substrati |

| Costo Elevato dell'Attrezzatura | Sistema complesso con significativi costi di capitale e operativi |

Hai bisogno di un rivestimento di precisione per applicazioni specializzate? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni avanzate come i sistemi di deposizione a fascio ionico. La nostra esperienza ti assicura di ottenere l'attrezzatura giusta per la deposizione di film di alta qualità con controllo superiore e versatilità dei materiali. Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori