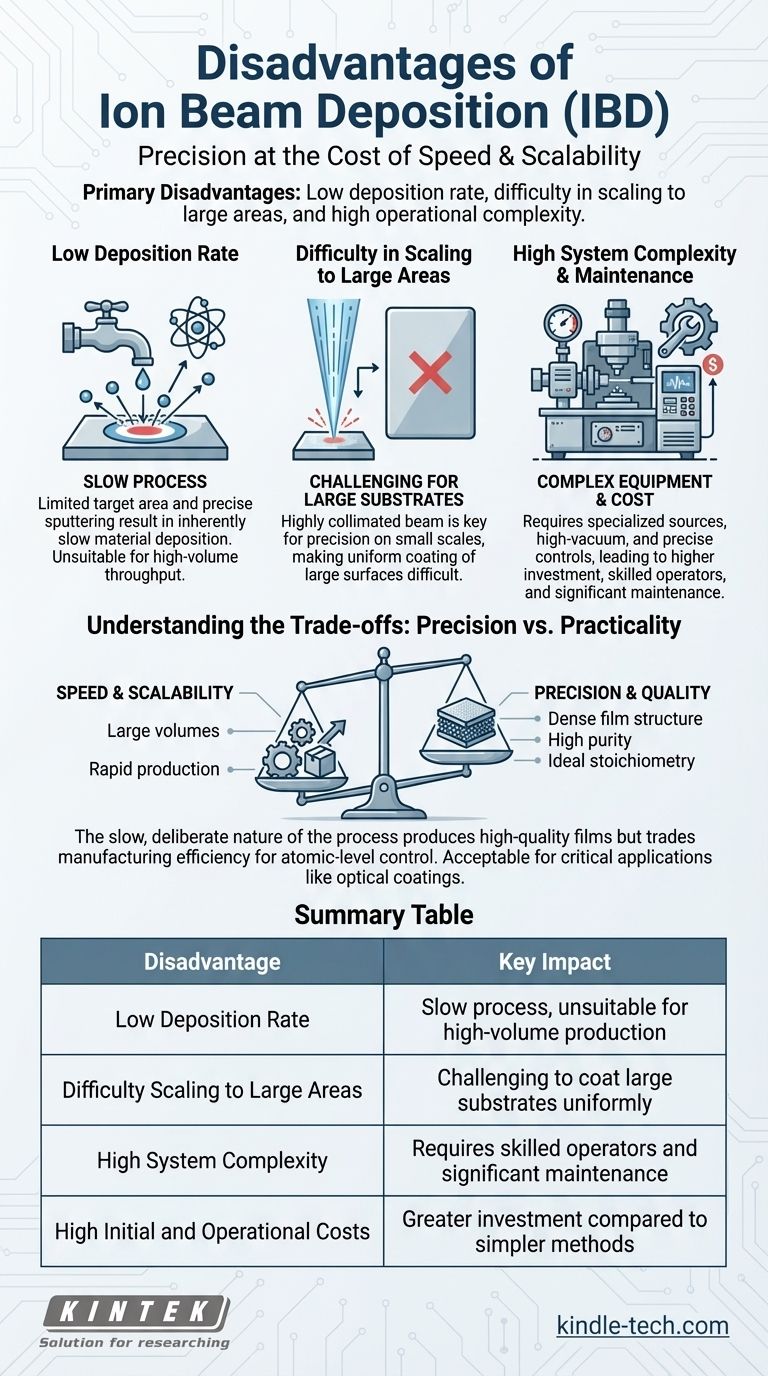

In breve, i principali svantaggi della deposizione a fascio ionico sono il suo basso tasso di deposizione, la difficoltà di scalare a grandi superfici e l'elevata complessità operativa. Questa tecnica PVD è estremamente precisa, ma tale precisione ha un costo in termini di velocità e scalabilità, rendendola inadatta per applicazioni che richiedono un'elevata produttività o il rivestimento uniforme di grandi substrati.

Sebbene la deposizione a fascio ionico produca film sottili di qualità eccezionalmente elevata con densità e adesione superiori, i suoi principali svantaggi sono radicati nel compromesso tra questa precisione e l'efficienza di produzione. Il metodo è fondamentalmente complesso, lento e difficile da scalare.

Le principali limitazioni spiegate

La deposizione a fascio ionico (IBD) è apprezzata per il suo controllo, ma gli stessi meccanismi che forniscono questo controllo creano anche le sue limitazioni più significative. Comprendere queste è fondamentale per selezionare il giusto processo di deposizione.

Basso tasso di deposizione

Il processo funziona utilizzando un fascio ionico altamente controllato per spruzzare, o espellere, atomi da un materiale bersaglio uno per uno. Questo processo meticoloso è intrinsecamente lento rispetto ad altri metodi di deposizione.

L'area bersaglio limitata che può essere efficacemente spruzzata dal fascio ionico limita ulteriormente il tasso complessivo con cui il materiale può essere depositato sul substrato.

Difficoltà di scalabilità su grandi aree

Il fascio ionico utilizzato nell'IBD è altamente collimato, il che significa che gli ioni viaggiano in un percorso rettilineo e parallelo. Questo è fondamentale per ottenere precisione e spessore uniforme del film su piccola scala.

Tuttavia, questa stessa caratteristica rende molto difficile rivestire uniformemente grandi superfici. Sebbene esistano tecniche come lo sputtering a doppio fascio ionico, la limitazione fondamentale dell'area bersaglio rende l'IBD una scelta inadatta per applicazioni su larga scala.

Elevata complessità e manutenzione del sistema

I sistemi IBD sono apparecchiature sofisticate. Richiedono sorgenti ioniche specializzate, camere a vuoto spinto e sistemi di controllo precisi per gestire le variabili di processo.

Questa complessità si traduce direttamente in costi di investimento iniziali più elevati, la necessità di operatori qualificati e requisiti di manutenzione continua significativi rispetto a tecniche di deposizione più semplici.

Comprendere i compromessi: precisione vs. praticità

Gli svantaggi della deposizione a fascio ionico non possono essere visti isolatamente. Sono la diretta conseguenza dei suoi maggiori punti di forza, creando un chiaro insieme di compromessi per ingegneri e ricercatori.

Il vantaggio di un controllo ineguagliabile

Il motivo per accettare gli svantaggi dell'IBD è la qualità ineguagliabile del film risultante. Il processo consente un controllo indipendente e preciso sui parametri di deposizione.

Questo controllo conferisce proprietà preziose al film, inclusa una struttura densa, adesione superiore, elevata purezza, meno difetti e stechiometria ideale che sono difficili da ottenere con altri metodi.

Il costo intrinseco della qualità

La natura lenta e deliberata del processo di sputtering è esattamente ciò che produce questi film di alta qualità. Si scambia la velocità di produzione e il volume per un controllo a livello atomico.

Per applicazioni in cui le prestazioni del film sono la priorità assoluta, come nei rivestimenti ottici o nella ricerca avanzata sui semiconduttori, questo compromesso è spesso considerato accettabile.

Potenziale di modifica involontaria del film

Gli ioni ad alta energia interagiscono direttamente con il substrato e il film in crescita, portando a processi come l'impiantazione e la dispersione.

Sebbene questo possa essere sfruttato per modificare vantaggiosamente le proprietà del film (ad esempio, aumentando la densità), rappresenta anche una complessità che deve essere gestita con attenzione. Se non adeguatamente controllate, queste interazioni possono alterare involontariamente la struttura cristallina o la composizione del film.

Fare la scelta giusta per la tua applicazione

In definitiva, gli "svantaggi" della deposizione a fascio ionico sono svantaggi solo se sono in conflitto con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume o il rivestimento di grandi substrati: Il basso tasso di deposizione e la scarsa scalabilità dell'IBD lo rendono una scelta impraticabile.

- Se il tuo obiettivo principale è creare film ad alta purezza e densi con stechiometria precisa per componenti critici: Gli svantaggi dell'IBD sono un prezzo accettabile da pagare per il suo controllo e la sua qualità superiori.

La scelta della giusta tecnica di deposizione richiede di allineare le capacità del processo con l'equilibrio specifico del tuo progetto tra prestazioni del film ed efficienza di produzione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Basso tasso di deposizione | Processo lento, inadatto per la produzione ad alto volume |

| Difficoltà di scalabilità su grandi aree | Difficile rivestire uniformemente grandi substrati |

| Elevata complessità del sistema | Richiede operatori qualificati e manutenzione significativa |

| Costi iniziali e operativi elevati | Maggiore investimento rispetto a metodi più semplici |

Hai bisogno di una soluzione di deposizione su misura per le esigenze uniche del tuo laboratorio? Noi di KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio di alta qualità, inclusi sistemi di deposizione avanzati. Sia che tu dia priorità alla precisione per la ricerca critica o all'efficienza per progetti su larga scala, i nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per raggiungere i tuoi obiettivi. Contattaci oggi per ottimizzare i tuoi processi di film sottile con le soluzioni affidabili di KINTEK!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Strumento di setacciatura elettromagnetica tridimensionale

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura