In sostanza, il riscaldamento a induzione è classificato non solo in base all'attrezzatura, ma anche in base all'applicazione e all'architettura del sistema. Le due architetture principali, specialmente nella fusione industriale, sono il forno a induzione senza nucleo e il forno a induzione a canale. Ognuno sfrutta lo stesso principio fisico ma è progettato per esigenze operative fondamentalmente diverse.

La distinzione chiave risiede nel modo in cui l'energia elettromagnetica si accoppia al materiale. Un forno senza nucleo agisce come un grande trasformatore con la carica metallica come nucleo, mentre un forno a canale utilizza un anello di metallo fuso come circuito secondario chiuso.

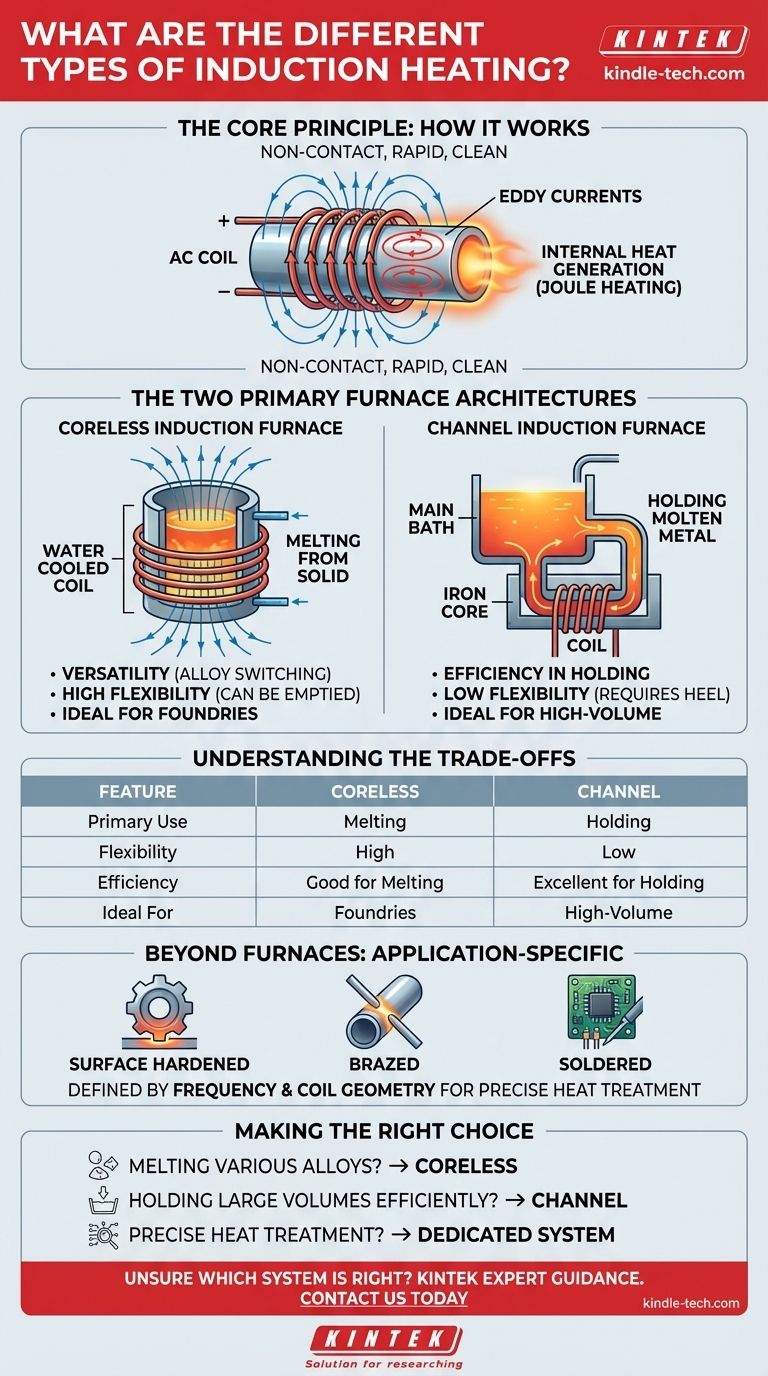

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Per comprendere i diversi tipi, devi prima capire l'unico principio che li accomuna. Il riscaldamento a induzione è un metodo senza contatto per riscaldare materiali conduttivi.

Campi Elettromagnetici e Correnti Parassite

Una corrente alternata (AC) viene fatta passare attraverso una bobina di filo di rame. Secondo le equazioni di Maxwell, questo crea un campo magnetico in rapida variazione attorno alla bobina.

Quando un materiale conduttivo (come l'acciaio) viene posto all'interno di questo campo, il campo magnetico induce piccole correnti elettriche circolanti all'interno del materiale stesso. Queste sono note come correnti parassite (eddy currents).

Generazione di Calore Interna

La resistenza elettrica naturale del materiale si oppone al flusso di queste correnti parassite. Questa opposizione genera un immenso calore direttamente all'interno del pezzo attraverso un processo chiamato riscaldamento Joule. Il calore viene generato dall'interno, non applicato dall'esterno.

Riscaldamento Pulito e Rapido

Poiché il calore viene generato internamente e non vi è alcun contatto diretto con una fiamma o un elemento riscaldante, il processo è estremamente rapido, preciso e pulito. Ciò previene la contaminazione e consente un controllo rigoroso del processo di riscaldamento.

Le Due Architetture Principali dei Forni

Sebbene il principio sia lo stesso, l'approccio ingegneristico differisce in modo significativo tra i due tipi principali di forni a induzione.

Il Forno a Induzione Senza Nucleo

In un forno senza nucleo, il materiale da riscaldare viene posto all'interno di un crogiolo refrattario. Questo intero crogiolo è circondato da una bobina di rame raffreddata ad acqua.

Quando viene alimentato, il campo magnetico della bobina penetra nel crogiolo e induce correnti parassite direttamente nell'intera massa della carica metallica. Ciò lo rende molto efficace per fondere il metallo da uno stato solido.

Il Forno a Induzione a Canale

Un forno a canale funziona più come un trasformatore tradizionale. Ha un nucleo di ferro con una bobina primaria avvolta attorno ad esso.

Un canale separato, ad anello, collegato al bagno principale contiene un "tallone" (heel) di metallo fuso. Questo anello passa attraverso il nucleo di ferro, agendo come un avvolgimento secondario a spira singola. La corrente indotta in questo anello fuso genera calore, che circola nel bagno principale.

Comprendere i Compromessi

Nessun design è universalmente superiore; sono progettati per scopi diversi e presentano chiari compromessi.

Forno Senza Nucleo: Versatilità

Il vantaggio principale di un forno senza nucleo è la sua flessibilità. Può essere avviato da freddo (con una carica solida) e può essere completamente svuotato tra una fusione e l'altra. Ciò lo rende ideale per le fonderie che cambiano frequentemente leghe diverse.

Forno a Canale: Efficienza nel Mantenimento

Il forno a canale è significativamente più efficiente dal punto di vista energetico per mantenere grandi volumi di metallo a una temperatura costante. Tuttavia, deve mantenere un tallone continuo di metallo fuso nel canale per funzionare, rendendo difficile lo spegnimento o il cambio di leghe. È più adatto per operazioni continue ad alto volume con un unico tipo di metallo.

Oltre i Forni: Riscaldamento Specifico per Applicazione

È fondamentale riconoscere che il riscaldamento a induzione si estende ben oltre i forni di fusione. Per applicazioni come la tempra superficiale, la brasatura o la saldatura, il "tipo" di riscaldamento a induzione è definito dalla frequenza dell'alimentatore e dalla geometria personalizzata della bobina a induzione, che è progettata per riscaldare un'area molto specifica di un pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dal tuo obiettivo operativo.

- Se la tua attenzione principale è fondere varie leghe da uno stato solido: La versatilità di un forno senza nucleo è la scelta giusta.

- Se la tua attenzione principale è mantenere grandi volumi di un singolo metallo fuso in modo efficiente: L'alta efficienza di un forno a canale è superiore per la produzione continua su larga scala.

- Se la tua attenzione principale è il trattamento termico preciso su un pezzo finito: Nessun tipo di forno è applicabile; hai bisogno di un sistema dedicato con una bobina progettata su misura e una frequenza dell'alimentatore specifica.

In definitiva, comprendere il principio fondamentale della generazione di calore interno ti consente di scegliere lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione Senza Nucleo | Forno a Induzione a Canale |

|---|---|---|

| Uso Principale | Fusione da solido; cambio di lega | Mantenimento del metallo fuso; funzionamento continuo |

| Flessibilità | Alta (può essere svuotato) | Bassa (richiede un tallone fuso) |

| Efficienza per la Fusione | Buona | Eccellente per il mantenimento |

| Ideale Per | Fonderie, officine | Produzione continua ad alto volume di una singola lega |

Non sei sicuro di quale sistema di riscaldamento a induzione sia giusto per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo consulenza esperta sulle soluzioni di riscaldamento a induzione per fusione, brasatura e trattamento termico. Il nostro team può aiutarti a selezionare il sistema ideale per massimizzare l'efficienza, la precisione e la pulizia nelle tue operazioni. Contattaci oggi per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente