Fondamentalmente, la pressatura a caldo è una famiglia di processi, non una singola tecnica. Questi metodi sono principalmente classificati in base a come pressione e calore vengono applicati simultaneamente a un materiale in polvere, con i tipi principali che sono la pressatura a caldo uniaxiale, la pressatura isostatica a caldo (HIP) e il metodo avanzato assistito da campo, la sinterizzazione a plasma a scintilla (SPS). Ogni variante è progettata per consolidare le polveri in una parte solida densa, superando i limiti della sinterizzazione tradizionale.

Lo scopo principale di qualsiasi metodo di pressatura a caldo è creare componenti altamente densi e ad alte prestazioni da polveri. La differenza fondamentale tra i tipi risiede nel modo in cui la pressione viene applicata—da una direzione, da tutte le direzioni o con assistenza elettrica—il che determina direttamente la geometria, l'uniformità e il costo del pezzo finale.

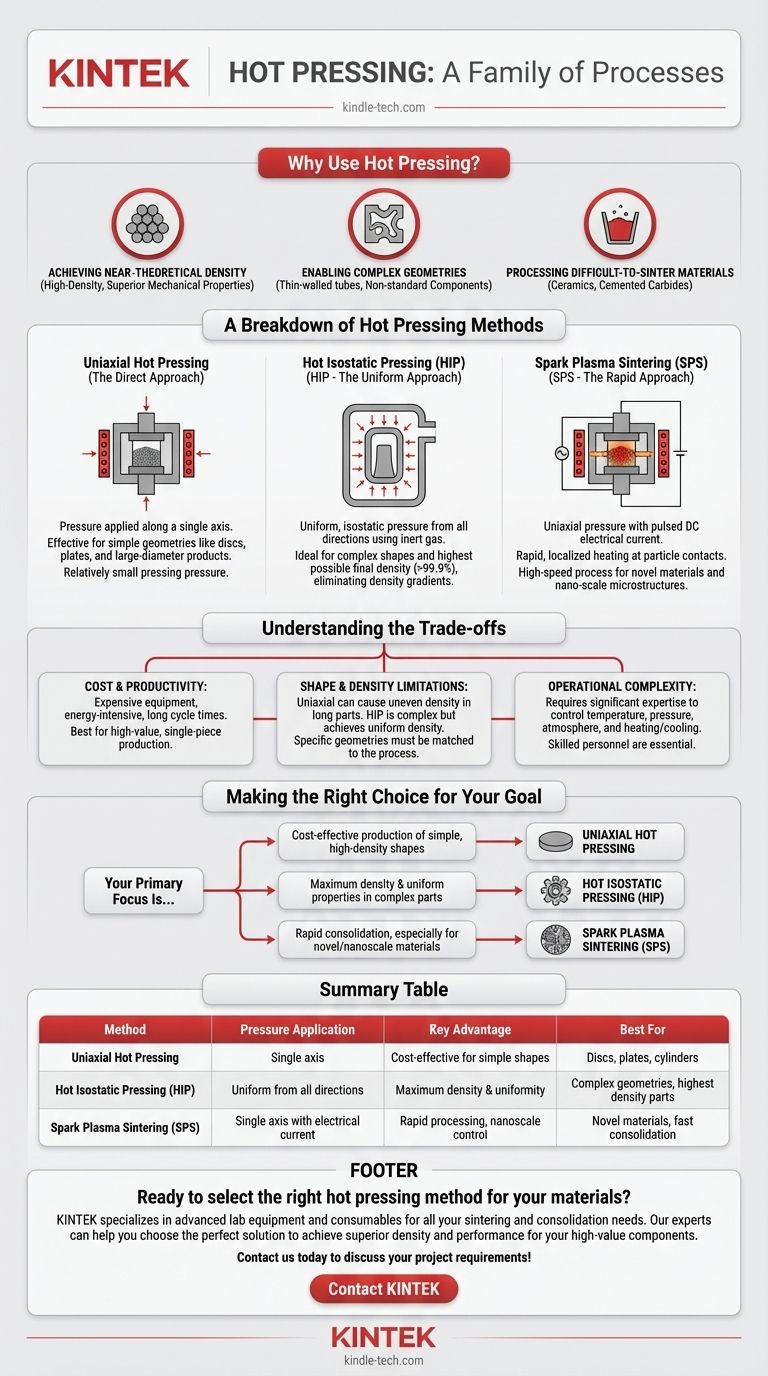

Il Principio Fondamentale: Perché Usare la Pressatura a Caldo?

La pressatura a caldo viene impiegata quando altri metodi di consolidamento non riescono a soddisfare i requisiti di densità, prestazioni o materiale. La combinazione di calore e pressione offre vantaggi distinti.

Raggiungimento della Densità Quasi Teorica

Applicando pressione esterna durante il riscaldamento, il processo forza fisicamente le particelle di polvere a unirsi. Questa azione chiude la porosità interna molto più efficacemente della sinterizzazione senza pressione, risultando in prodotti ad alta densità con proprietà meccaniche superiori.

Abilitazione di Geometrie Complesse

Il calore fa sì che il materiale in polvere si comporti con termoplasticità, permettendogli di fluire e riempire dettagli intricati dello stampo. Ciò consente la produzione di parti con forme complesse, come tubi a parete sottile o altri componenti non standard, che sarebbero difficili da formare altrimenti.

Lavorazione di Materiali Difficili da Sinterizzare

Molti materiali avanzati, come alcune ceramiche e carburi cementati, hanno punti di fusione molto alti e sono resistenti alla densificazione. La pressatura a caldo fornisce l'energia e la forza necessarie per consolidare efficacemente questi materiali.

Una Panoramica sui Metodi di Pressatura a Caldo

Sebbene tutti i tipi condividano lo stesso obiettivo, le loro meccaniche sono distinte, portando a diverse applicazioni.

Pressatura a Caldo Uniaxiale (L'Approccio Diretto)

Questa è la forma più convenzionale di pressatura a caldo. La polvere viene posta in uno stampo e la pressione viene applicata lungo un singolo asse da uno o due punzoni mobili mentre l'intero assemblaggio viene riscaldato.

È altamente efficace per produrre geometrie semplici come dischi, piastre e cilindri. La pressione di pressatura è relativamente piccola, consentendo la creazione di prodotti di grande diametro.

Pressatura Isostatica a Caldo (HIP - L'Approccio Uniforme)

Nella HIP, un pezzo (spesso preformato o incapsulato) viene posto in un recipiente ad alta pressione. Un gas inerte, tipicamente Argon, viene riscaldato e pressurizzato, esercitando una pressione uniforme, o isostatica, sul componente da tutte le direzioni.

Questo metodo elimina i gradienti di densità osservati nella pressatura uniaxiale, rendendolo ideale per parti con forme altamente complesse o per raggiungere la massima densità finale possibile (spesso >99,9%).

Sinterizzazione a Plasma a Scintilla (SPS - L'Approccio Rapido)

Spesso considerata una moderna evoluzione della pressatura a caldo, la SPS (nota anche come Field Assisted Sintering Technology o FAST) utilizza una configurazione di pressa uniaxiale simile. Tuttavia, fa anche passare una corrente elettrica pulsata in corrente continua direttamente attraverso la polvere e lo stampo.

Questa corrente genera un riscaldamento estremamente rapido e localizzato nei punti di contatto delle particelle, riducendo drasticamente il tempo e la temperatura richiesti. È un processo ad alta velocità eccellente per materiali nuovi e per preservare le microstrutture su scala nanometrica.

Comprendere i Compromessi

La potenza della pressatura a caldo comporta complessità e costi intrinseci che devono essere considerati.

Costo e Produttività

Le attrezzature per la pressatura a caldo sono costose e i processi sono ad alta intensità energetica. I tempi di ciclo, specialmente per i processi uniaxiali e HIP convenzionali, sono lunghi.

Di conseguenza, questi metodi sono caratterizzati da bassa produttività e costi elevati, rendendoli più adatti per componenti di alto valore, prototipi o produzione di pezzi singoli piuttosto che per la produzione di massa.

Limitazioni di Forma e Densità

Sebbene eccellente per forme complesse, la pressatura uniaxiale può comportare una densità non uniforme in parti lunghe o con elevato rapporto d'aspetto a causa dell'attrito con le pareti dello stampo. La HIP supera questo problema ma richiede una configurazione più complessa.

La capacità di realizzare prodotti di grandi dimensioni e non deformati è un vantaggio chiave, ma la geometria specifica deve essere abbinata al tipo di processo corretto per garantire l'uniformità.

Complessità Operativa

L'esecuzione riuscita di un ciclo di pressatura a caldo richiede una notevole esperienza. Gli operatori devono controllare con precisione temperatura, pressione, velocità di riscaldamento/raffreddamento e atmosfere sotto vuoto o inerti.

Questi elevati requisiti tecnologici operativi significano che il personale qualificato è essenziale per ottenere risultati coerenti e di successo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di pressatura a caldo corretta dipende interamente dal materiale, dalla geometria e dagli obiettivi di prestazione specifici del tuo progetto.

- Se il tuo obiettivo principale è la produzione economica di forme semplici e ad alta densità: la pressatura a caldo uniaxiale è la soluzione più diretta e consolidata.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà uniformi in parti complesse: la pressatura isostatica a caldo (HIP) è la scelta superiore, nonostante il suo costo operativo più elevato.

- Se il tuo obiettivo principale è il consolidamento rapido, specialmente per materiali nuovi o su scala nanometrica: la sinterizzazione a plasma a scintilla (SPS) offre velocità ineguagliabili e un controllo microstrutturale unico.

Comprendere queste differenze fondamentali ti consente di selezionare il processo di produzione preciso che si allinea con i tuoi requisiti di materiale, geometrici e di prestazione.

Tabella Riepilogativa:

| Metodo | Applicazione della Pressione | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Pressatura a Caldo Uniaxiale | Asse singolo | Economica per forme semplici | Dischi, piastre, cilindri |

| Pressatura Isostatica a Caldo (HIP) | Uniforme da tutte le direzioni | Massima densità e uniformità | Geometrie complesse, parti con la massima densità |

| Sinterizzazione a Plasma a Scintilla (SPS) | Asse singolo con corrente elettrica | Lavorazione rapida, controllo su scala nanometrica | Materiali nuovi, consolidamento rapido |

Pronto a scegliere il metodo di pressatura a caldo giusto per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di sinterizzazione e consolidamento. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per ottenere densità e prestazioni superiori per i tuoi componenti di alto valore. Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Perché è necessario mantenere un alto vuoto durante la sinterizzazione di Cu-CNT? Garantire un legame ottimale e l'integrità del materiale

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Qual è il ruolo fondamentale di un forno a pressa calda sottovuoto nei compositi? Padronanza del legame di precisione e della densificazione

- Qual è il significato dell'applicazione di pressione meccanica tramite una pressa a caldo sottovuoto? Massimizzare la densità del composito A356-SiCp

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?