Sebbene sia una potente tecnologia per la conversione dei rifiuti in valore, la pirolisi non è esente da sfide significative. Gli svantaggi principali sono gli elevati costi di capitale ed energetici, la necessità di processi a valle complessi e costosi per i suoi prodotti e il potenziale di emissioni atmosferiche nocive se il sistema non è progettato e gestito con precisione.

La sfida fondamentale della pirolisi non risiede nella sua fattibilità tecnica, ma nella sua sostenibilità economica. Il processo comporta elevati investimenti iniziali e costi operativi significativi che possono facilmente superare il valore dei prodotti risultanti senza un'ingegneria, una scala e un accesso al mercato accurati.

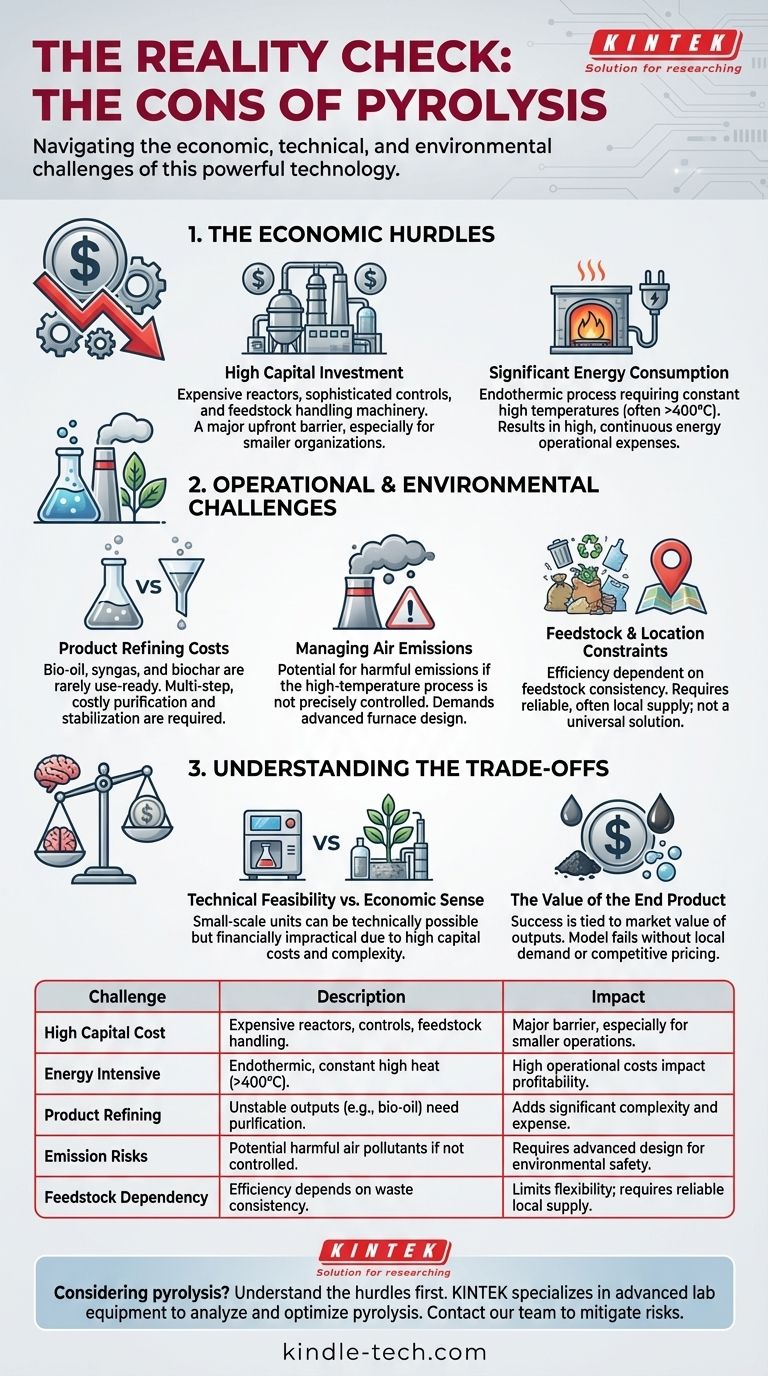

Gli ostacoli economici della pirolisi

Per molti, le barriere più significative all'adozione della pirolisi sono finanziarie. Il processo richiede investimenti sostanziali in più fasi, rendendo la redditività un delicato equilibrio.

Elevati costi di investimento

Le attrezzature necessarie per un impianto di pirolisi sono costose. Ciò include il reattore ad alta temperatura, i sistemi di controllo sofisticati e i macchinari necessari per la gestione della materia prima e dei prodotti in uscita. Questi elevati costi di capitale iniziali possono essere un deterrente importante, specialmente per le organizzazioni più piccole.

Consumo energetico significativo

La pirolisi è un processo endotermico, il che significa che richiede un apporto costante di energia per mantenere temperature molto elevate (spesso superiori a 400°C) in un ambiente privo di ossigeno. Ciò si traduce in un consumo energetico elevato e continuo, che rappresenta una spesa operativa importante che influisce direttamente sulla convenienza economica dell'intera operazione.

I costi nascosti della raffinazione dei prodotti

I prodotti della pirolisi — bio-olio, syngas e biochar — sono raramente pronti per l'uso immediato. Il bio-olio, ad esempio, è spesso acido, instabile e richiede una raffinazione significativa prima di poter essere utilizzato come carburante per trasporti. Questo processo di separazione e purificazione a più fasi aggiunge un altro livello di complessità e spesa.

Sfide operative e ambientali

Oltre agli aspetti finanziari, la pirolisi presenta ostacoli tecnici e ambientali che devono essere gestiti per garantire un risultato sicuro e vantaggioso.

Gestione delle emissioni atmosferiche

La decomposizione ad alta temperatura della materia organica può produrre emissioni nocive se il processo non è controllato perfettamente. Una corretta progettazione del forno, un funzionamento meticoloso e una manutenzione costante sono essenziali per ridurre al minimo gli impatti sulla qualità dell'aria e garantire che il processo sia veramente ecologico.

Vincoli relativi alla materia prima e alla posizione

La pirolisi non è una soluzione universale per tutti i tipi di rifiuti organici. L'efficienza e la resa del processo dipendono fortemente dalla composizione e dalla consistenza della materia prima. Ciò significa che un impianto potrebbe non essere adatto a determinati flussi di rifiuti e richiede una fornitura affidabile, spesso locale, per essere economico.

Comprendere i compromessi

Una parte fondamentale della valutazione della pirolisi è la comprensione dei suoi compromessi intrinseci, in particolare per quanto riguarda la sua scala.

Fattibilità tecnica contro senso economico

Sebbene le unità di pirolisi possano essere costruite su scala relativamente piccola per luoghi remoti, spesso faticano a essere convenienti. L'elevato costo di capitale è molto più difficile da recuperare con una produttività inferiore e la complessità operativa rimane. Un sistema può essere tecnicamente possibile ma finanziariamente impraticabile.

Il valore del prodotto finale

Il successo economico di un progetto di pirolisi è direttamente collegato al valore di mercato dei suoi prodotti. Se non c'è domanda locale di biochar come ammendante del suolo o se il costo per raffinare il bio-olio è superiore al prezzo del carburante convenzionale, l'intero modello può fallire.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pirolisi è la strada giusta, devi allineare le caratteristiche della tecnologia con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la gestione dei rifiuti su larga scala con mercati di prodotti finali consolidati: La pirolisi può essere una soluzione praticabile, sebbene ad alta intensità di capitale, se integrata in un ecosistema industriale più ampio.

- Se il tuo obiettivo principale è la produzione di energia su piccola scala o remota: Devi modellare rigorosamente il costo totale di proprietà, inclusa la manutenzione e la raffinazione dei prodotti, rispetto al valore reale dell'energia o dei materiali prodotti.

- Se il tuo obiettivo principale è massimizzare il beneficio ambientale: Riconosci che un processo a basse emissioni e altamente efficiente richiede un investimento iniziale significativo in progettazione avanzata, sistemi di controllo e supervisione operativa.

Un progetto di pirolisi di successo dipende da una valutazione lucida delle sue realtà economiche, non solo del suo potenziale tecnico.

Tabella riassuntiva:

| Sfida | Descrizione | Impatto |

|---|---|---|

| Elevato costo di capitale | Reattori costosi, sistemi di controllo e attrezzature per la gestione della materia prima. | Barriera all'ingresso importante, specialmente per le operazioni più piccole. |

| Intensivo dal punto di vista energetico | Processo endotermico che richiede calore elevato costante (spesso >400°C). | Alti costi operativi che influiscono sulla redditività. |

| Raffinazione del prodotto | I prodotti come il bio-olio sono instabili e richiedono una costosa purificazione. | Aggiunge notevole complessità e spesa alla catena del valore. |

| Rischi di emissione | Potenziale di inquinanti atmosferici nocivi se non controllati meticolosamente. | Richiede progettazione avanzata e funzionamento rigoroso per la sicurezza ambientale. |

| Dipendenza dalla materia prima | L'efficienza e la qualità della resa dipendono fortemente dalla consistenza del flusso di rifiuti. | Limita la flessibilità e richiede una fornitura di materia prima locale e affidabile. |

Stai considerando la pirolisi per i tuoi obiettivi di gestione dei rifiuti o energetici? Comprendere gli ostacoli economici e tecnici è il primo passo verso il successo. In KINTEK, siamo specializzati nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per analizzare, testare e ottimizzare i processi di pirolisi. Sia che tu stia ricercando la fattibilità della materia prima, caratterizzando il bio-olio o aumentando la scala della tua operazione, i nostri strumenti precisi forniscono le informazioni basate sui dati essenziali per prendere decisioni informate e mitigare i rischi. Lascia che la nostra esperienza supporti il tuo progetto: contatta oggi il nostro team per discutere le tue esigenze specifiche di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali