Sebbene la deposizione fisica da vapore (PVD) offra un'eccezionale durezza superficiale e durabilità, i suoi principali svantaggi non risiedono nelle sue prestazioni, ma nelle sue esigenze operative ed economiche. Il processo è definito da costi elevati dovuti alle attrezzature specializzate, da una restrizione fondamentale di applicazione "linea di vista" e da velocità di deposizione relativamente lente che possono influire sulle tempistiche di produzione.

La sfida fondamentale del PVD non è una questione di qualità, ma di praticità. I suoi significativi vantaggi sono bilanciati da costi elevati e limitazioni di processo che lo rendono inadatto a ogni applicazione, in particolare quelle che coinvolgono geometrie complesse o budget ristretti.

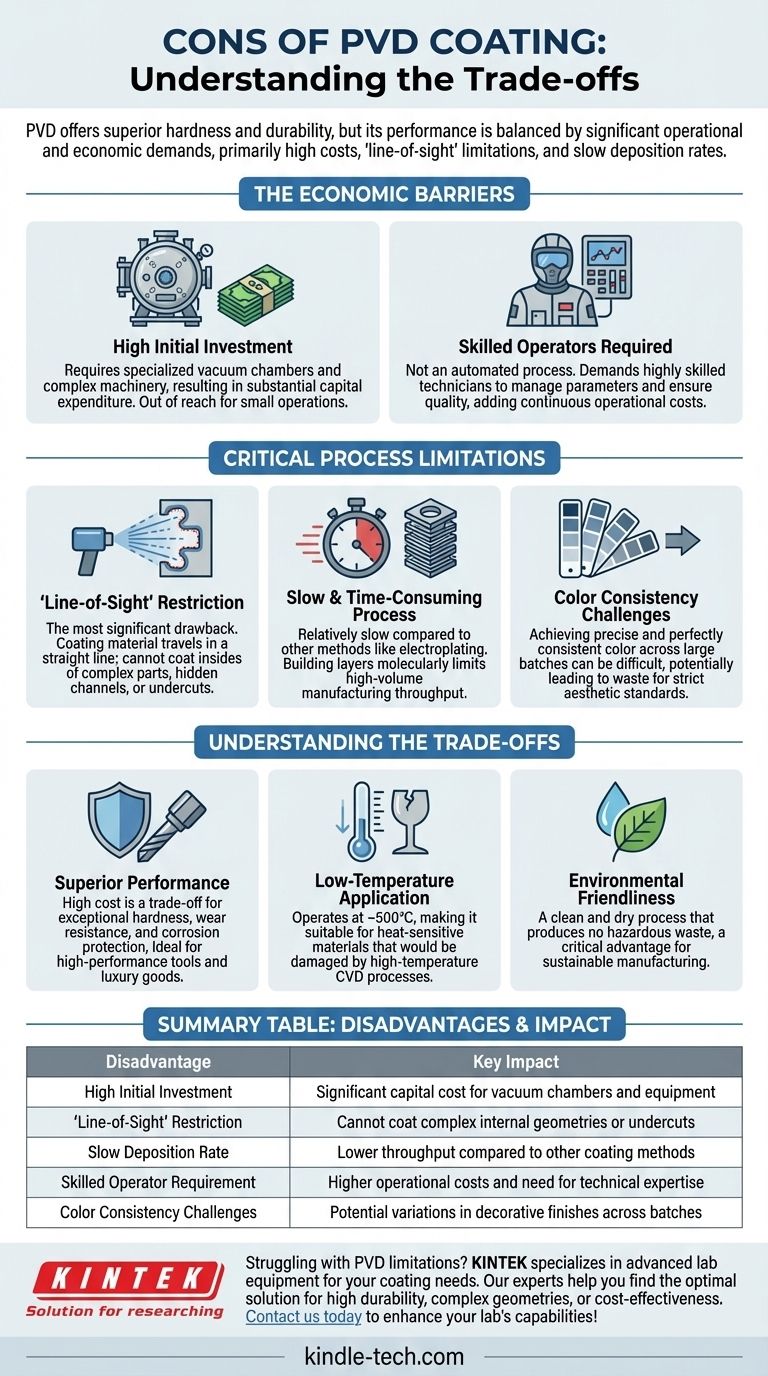

Le Barriere Economiche al PVD

L'investimento finanziario richiesto per il PVD è una considerazione primaria. Questi costi derivano sia dalla configurazione iniziale sia dai requisiti operativi in corso.

Elevato Investimento Iniziale

Il rivestimento PVD richiede un ambiente altamente controllato, che necessita di una grande camera a vuoto e di altri macchinari complessi. Queste attrezzature specializzate rappresentano una spesa in conto capitale significativa, rendendole fuori portata per le operazioni più piccole o per i progetti a basso costo.

Necessità di Operatori Qualificati

Il processo non è automatizzato in modo semplice "premi e parti". Richiede un alto livello di competenza per gestire il vuoto, controllare i parametri di deposizione e garantire una qualità costante. La necessità di tecnici altamente qualificati aggiunge un costo operativo sostanziale e continuo.

Limitazioni Critiche del Processo

Oltre al costo, la fisica del processo PVD stesso impone vincoli che ingegneri e progettisti devono considerare.

La Restrizione della "Linea di Vista"

Lo svantaggio tecnico più significativo del PVD è che si tratta di un processo a "linea di vista". Ciò significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo da rivestire. Qualsiasi superficie non direttamente visibile alla sorgente del materiale non verrà rivestita. Questo rende il PVD fondamentalmente inadatto a rivestire l'interno di parti complesse, canali nascosti o geometrie intricate con sottosquadri.

Processo Lento e Lungo

Rispetto ad altri metodi di rivestimento come l'elettrodeposizione, il processo PVD è relativamente lento. L'accumulo dello strato di rivestimento strato per strato a livello molecolare è un'impresa lunga, che può limitare la produttività per la produzione ad alto volume.

Sfide nella Coerenza del Colore

Sebbene il PVD sia utilizzato per finiture decorative, ottenere un colore preciso e perfettamente coerente su grandi lotti può essere difficile. Leggere variazioni nei parametri di processo possono alterare l'aspetto finale, portando potenzialmente a sprechi di materiale se sono richiesti standard estetici rigorosi.

Comprendere i Compromessi

Gli svantaggi del PVD devono essere valutati rispetto ai suoi significativi vantaggi. Queste limitazioni sono spesso il prezzo necessario per ottenere un insieme unico di benefici.

Prestazioni vs. Praticità

L'alto costo e le limitazioni di processo sono compromessi per ottenere un rivestimento con durezza superiore, resistenza all'usura e protezione dalla corrosione. Per utensili ad alte prestazioni o beni di lusso, questi vantaggi possono facilmente giustificare la spesa.

Applicazione a Bassa Temperatura

Il PVD opera a temperature più basse (circa 500°C) rispetto ad alternative come la deposizione chimica da vapore (CVD). Ciò lo rende la scelta ideale per rivestire materiali sensibili al calore che verrebbero danneggiati o distorti da processi a temperatura più elevata.

Rispetto per l'Ambiente

Il processo PVD è pulito e secco, non producendo rifiuti pericolosi. Questo vantaggio ambientale è un fattore critico per le aziende focalizzate sulla produzione sostenibile, giustificando spesso la maggiore complessità operativa.

Il PVD è la Scelta Giusta per la Tua Applicazione?

Scegliere il metodo di rivestimento giusto richiede di allineare le capacità del processo con gli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è la massima durezza e durabilità su forme semplici: Il PVD è un contendente principale, a condizione che il budget possa sostenere il costo più elevato.

- Se la tua attenzione principale è il rivestimento di geometrie interne complesse o superfici nascoste: La natura a linea di vista del PVD lo rende inadatto; devi considerare altri metodi.

- Se la tua attenzione principale è la produzione ad alto volume e a basso costo: La lenta velocità di deposizione e gli alti costi operativi del PVD possono renderlo economicamente impraticabile.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile al calore: L'applicazione a bassa temperatura del PVD gli conferisce un netto vantaggio rispetto alle alternative ad alta temperatura.

Comprendere queste limitazioni intrinseche è la chiave per sfruttare con successo le potenti capacità del PVD dove contano di più.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Elevato Investimento Iniziale | Costo di capitale significativo per camere a vuoto e attrezzature |

| Restrizione della Linea di Vista | Impossibilità di rivestire geometrie interne complesse o sottosquadri |

| Lenta Velocità di Deposizione | Minore produttività rispetto ad altri metodi di rivestimento |

| Necessità di Operatori Qualificati | Costi operativi più elevati e necessità di competenze tecniche |

| Sfide nella Coerenza del Colore | Potenziali variazioni nelle finiture decorative tra i lotti |

Stai riscontrando problemi con le limitazioni del rivestimento PVD per le tue apparecchiature da laboratorio? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze specifiche di rivestimento e trattamento superficiale. I nostri esperti possono aiutarti a navigare i compromessi tra PVD e altri metodi per trovare la soluzione ottimale per la tua applicazione, sia che tu richieda elevata durabilità, rivestimento di geometrie complesse o produzione economicamente vantaggiosa. Contattaci oggi per discutere come possiamo migliorare le capacità ed efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura