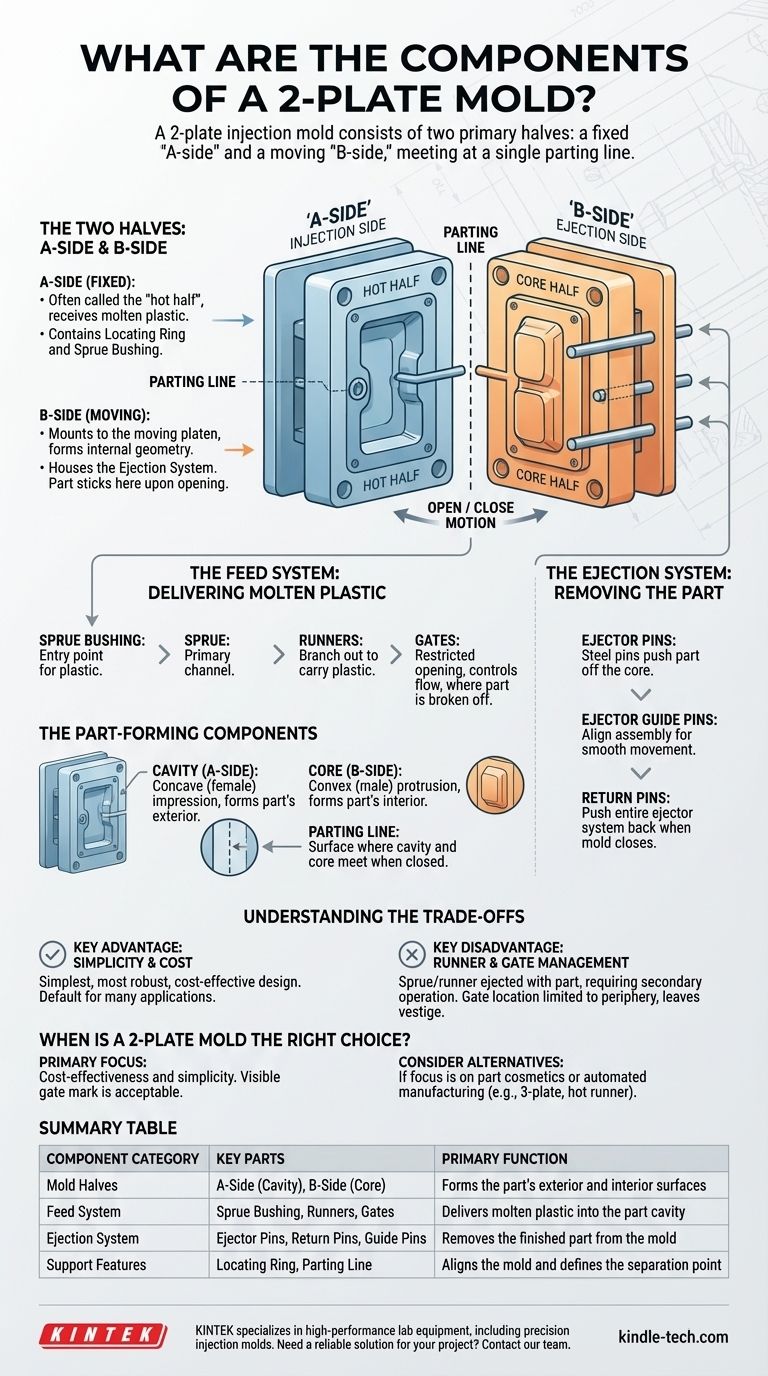

Nella sua essenza, uno stampo a iniezione a 2 piastre è composto da due metà principali: un "lato A" fisso e un "lato B" mobile. Queste metà contengono sistemi per la consegna della plastica fusa, la sagomatura della parte e l'espulsione del prodotto finale. I componenti chiave includono la bussola di iniezione, i canali di colata, i punti di iniezione, la cavità e il maschio, e il sistema di espulsione.

Il design fondamentale di uno stampo a 2 piastre divide le sue funzioni tra due metà. Il lato A fornisce la plastica e forma l'esterno della parte, mentre il lato B forma l'interno e contiene il meccanismo per spingere fuori la parte finita.

Le Due Metà: Lato A e Lato B

Il principio più basilare di uno stampo a 2 piastre è la sua divisione in due sezioni che si incontrano su un'unica linea di giunzione.

Il Lato A (Cavità o Metà Fissa)

Questa metà dello stampo si attacca al piano fisso della macchina per stampaggio a iniezione. È spesso chiamato il "lato caldo" o "lato di iniezione".

Il suo ruolo principale è ricevere la plastica fusa dall'ugello della macchina. Contiene l'anello di centraggio, che allinea l'intero stampo con la macchina, e la bussola di iniezione.

Il Lato B (Maschio o Metà Mobile)

Questa metà si monta sul piano mobile della macchina. Contiene il "maschio", che forma la geometria interna della parte in plastica.

Fondamentalmente, il lato B ospita anche l'intero sistema di espulsione. La parte finita è progettata per aderire al lato B quando lo stampo si apre, consentendo a questo sistema di spingerla fuori.

Il Sistema di Alimentazione: Fornire la Plastica Fusa

Questa rete di canali guida la plastica calda dall'ugello della macchina nella cavità della parte.

Bussola di Iniezione e Sprue

La bussola di iniezione è il punto di ingresso in acciaio temprato che entra in contatto con l'ugello della macchina. Il canale che la attraversa è lo sprue, che è il percorso primario per la plastica che entra nello stampo.

Canali di Colata e Punti di Iniezione

Dalla base dello sprue, i canali chiamati canali di colata si diramano per trasportare la plastica verso la parte.

Il punto di iniezione è la piccola apertura ristretta dove il canale di colata incontra la cavità della parte. Controlla il flusso della plastica ed è il punto in cui la parte viene successivamente staccata dal sistema di canali di colata.

I Componenti per la Formatura della Parte

Queste sono le superfici lavorate che modellano direttamente la parte finale in plastica.

Cavità

La cavità è l'impronta concava (femmina), tipicamente nel lato A, che forma la superficie esterna ed estetica della parte.

Maschio

Il maschio è la sporgenza convessa (maschio), tipicamente nel lato B, che forma la forma interna e le caratteristiche della parte.

Linea di Giunzione

La linea di giunzione è la superficie dove le facce delle piastre della cavità e del maschio si incontrano quando lo stampo è chiuso.

Il Sistema di Espulsione: Rimozione della Parte

Una volta che la parte si è raffreddata, lo stampo si apre e questo sistema si attiva per rimuoverla dal lato B.

Perni di Espulsione

Questi sono perni in acciaio che spingono direttamente contro la parte finita per forzarla a staccarsi dal maschio. Il loro posizionamento è critico per evitare deformazioni o danni alla parte durante l'espulsione.

Perni Guida di Espulsione

Questi perni più grandi allineano l'assemblaggio della piastra di espulsione, assicurando che i perni di espulsione si muovano avanti e indietro in modo fluido e preciso senza bloccarsi.

Perni di Ritorno

Quando lo stampo si chiude, i perni di ritorno entrano in contatto con la superficie del lato A, spingendo l'intero sistema di espulsione nella sua posizione iniziale. Questa è una caratteristica di sicurezza che assicura che i perni di espulsione siano liberi prima che inizi il ciclo di iniezione successivo.

Comprendere i Compromessi di un Design a 2 Piastre

Sebbene estremamente comune, il design a 2 piastre presenta vantaggi e limitazioni intrinseci.

Vantaggio Chiave: Semplicità e Costo

Lo stampo a 2 piastre è il tipo di stampo a iniezione più semplice, robusto ed economico da progettare e costruire. È la scelta predefinita per la stragrande maggioranza delle applicazioni.

Svantaggio Chiave: Gestione dei Canali di Colata e dei Punti di Iniezione

In uno stampo a 2 piastre, il sistema di sprue e canali di colata viene espulso insieme alla parte. Ciò richiede un'operazione secondaria (manuale o automatizzata) per separare il canale di colata dalla parte.

Inoltre, il punto di iniezione deve essere posizionato sulla periferia della parte, sulla linea di giunzione. Ciò limita le opzioni di design e lascia sempre un segno visibile, o "vestigio", dove è stato rimosso.

Quando uno Stampo a 2 Piastre è la Scelta Giusta?

Usa questo quadro per determinare se questo design soddisfa le esigenze del tuo progetto.

- Se il tuo obiettivo principale è l'efficienza dei costi e la semplicità: Uno stampo a 2 piastre è quasi sempre la scelta migliore, soprattutto se un segno visibile del punto di iniezione è accettabile.

- Se il tuo obiettivo principale è l'estetica della parte o la produzione automatizzata: Considera uno stampo a 3 piastre o a canale caldo, che possono separare automaticamente il canale di colata e offrire posizioni di iniezione più flessibili, lontano dalla linea di giunzione.

Comprendere questi componenti fondamentali è il primo passo per progettare parti efficaci e comunicare chiaramente con i partner di produzione.

Tabella Riepilogativa:

| Categoria Componente | Parti Chiave | Funzione Primaria |

|---|---|---|

| Metà dello Stampo | Lato A (Cavità), Lato B (Maschio) | Forma le superfici esterne e interne della parte |

| Sistema di Alimentazione | Bussola di Iniezione, Canali di Colata, Punti di Iniezione | Fornisce la plastica fusa nella cavità della parte |

| Sistema di Espulsione | Perni di Espulsione, Perni di Ritorno, Perni Guida | Rimuove la parte finita dallo stampo |

| Caratteristiche di Supporto | Anello di Centratura, Linea di Giunzione | Allinea lo stampo e definisce il punto di separazione |

Hai bisogno di uno stampo a 2 piastre affidabile per il tuo prossimo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi stampi a iniezione di precisione su misura per applicazioni di laboratorio. La nostra esperienza garantisce stampi durevoli ed economici che offrono una qualità costante delle parti per le tue esigenze di ricerca o produzione. Contatta il nostro team oggi per discutere le tue esigenze specifiche e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Stampo a pressa bidirezionale rotondo per laboratorio

Domande frequenti

- Qual è la funzione degli stampi a pressa durante la preparazione dei compositi SiCf/Ti-43Al-9V? Ottenere precisione strutturale

- Quali sono i vantaggi dell'utilizzo di uno stampo riscaldato per pellet di Li6PS5Cl? Ottimizzare lo stampaggio e la densificazione dell'elettrolita

- Quali sono le funzioni specifiche di uno stampo in grafite durante la sinterizzazione per pressatura a caldo di compositi a matrice SiC-Al?

- Che ruolo svolgono gli stampi in grafite ad alta resistenza nella sinterizzazione Fe-Cu? Ottimizza le prestazioni della tua pressa a caldo

- Come pressare l'argilla nello stampo? Padroneggia l'arte di ottenere calchi puliti e dettagliati ogni volta

- Che ruolo hanno gli stampi nella formazione dei fogli di rutenio? Padronanza della fabbricazione di rutenio ad alta densità

- Come usare uno stampo a pressione in ceramica? Una guida passo-passo per forme coerenti e ripetibili

- Quali sono i 5 passaggi dello stampaggio a iniezione? Una guida per una produzione efficiente e di alta qualità