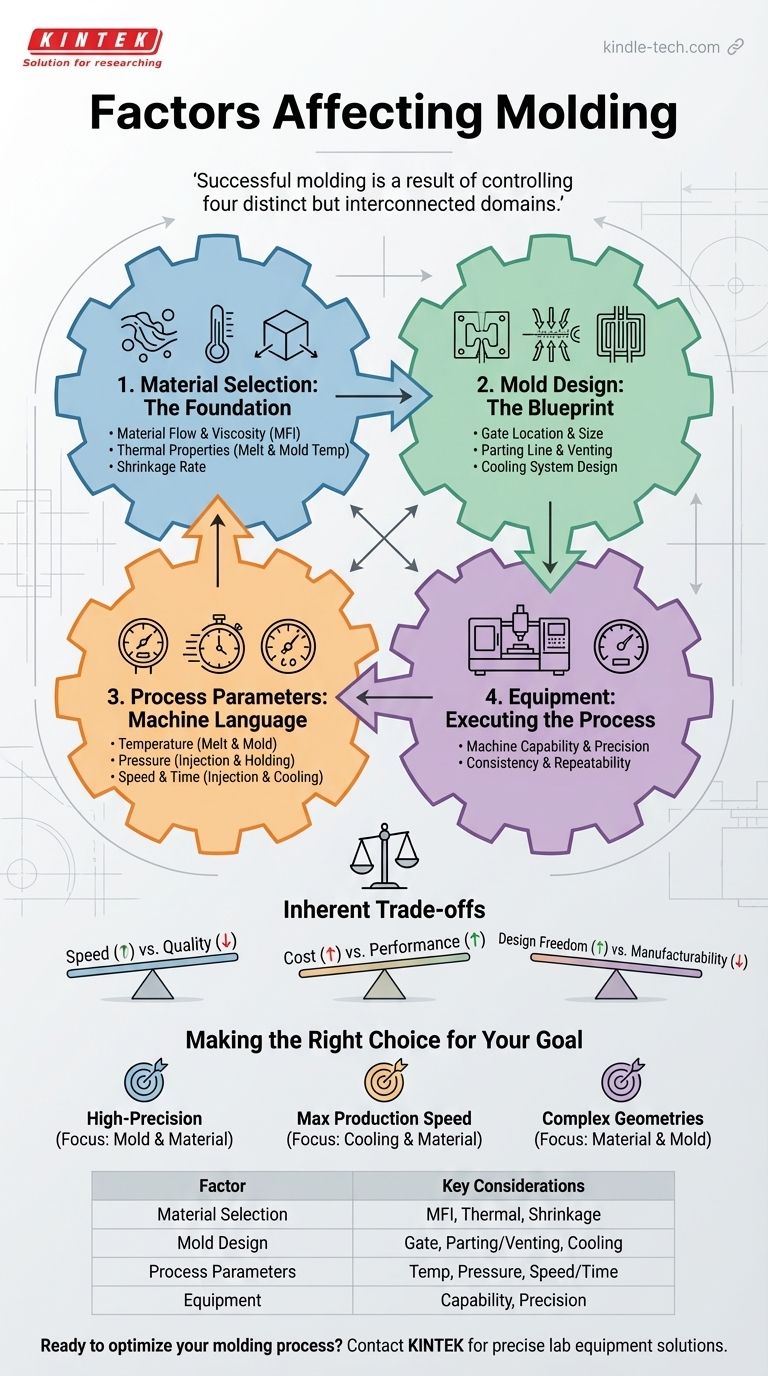

Alla sua base, lo stampaggio di successo è il risultato del controllo di quattro domini distinti ma interconnessi. I fattori critici che determinano la qualità, la consistenza e l'efficacia in termini di costi di un pezzo stampato sono le proprietà del materiale, il design dello stampo stesso, i parametri di processo utilizzati durante il ciclo e l'attrezzatura che esegue il processo.

La qualità di un pezzo stampato finale non è mai determinata da una singola variabile. È il risultato di un'interazione precisa ed equilibrata tra il materiale scelto, il design fisico dell'utensile e le specifiche pressioni, temperature e tempi utilizzati durante il ciclo di produzione.

1. Selezione del Materiale: Le Fondamenta del Pezzo

La materia prima è il punto di partenza che detta il potenziale e i limiti del prodotto finale. Le sue proprietà influenzano sia il processo di stampaggio che le prestazioni del pezzo nell'uso finale.

Flusso e Viscosità del Materiale

L'indice di fluidità (MFI) o la viscosità di un polimero determina quanto facilmente scorre nella cavità dello stampo. I materiali ad alto flusso riempiono più facilmente pezzi complessi e a parete sottile, ma possono essere più soggetti a bave (fuoriuscita dallo stampo).

Proprietà Termiche

La temperatura di fusione detta l'energia necessaria per far scorrere il materiale, mentre la temperatura dello stampo influisce sulla finitura superficiale e sul tempo di raffreddamento. La stabilità termica del materiale è fondamentale per prevenire la degradazione dovuta a calore eccessivo o tempo eccessivo nel cilindro.

Tasso di Ritiro

Ogni plastica si ritira mentre si raffredda dallo stato fuso a quello solido. Questo tasso di ritiro, che varia significativamente tra i materiali, deve essere preso in considerazione nel design dello stampo per ottenere l'accuratezza dimensionale finale del pezzo.

2. Design dello Stampo: Il Progetto per la Qualità

Lo stampo è l'utensile fisico che modella il materiale. Il suo design è probabilmente il fattore più critico per prevenire difetti e garantire una produzione efficiente.

Posizione e Dimensione del Canale di Iniezione

Il canale di iniezione è il punto di ingresso per la plastica fusa nella cavità. La sua posizione e dimensione sono critiche per controllare i modelli di flusso, minimizzare i difetti estetici come il jetting e determinare dove si formeranno le linee di saldatura (dove si incontrano due fronti di flusso).

Linea di Giunzione e Sfiato

La linea di giunzione è dove le due metà dello stampo si incontrano. Un accoppiamento improprio può causare bave. Gli sfiati sono canali microscopici che permettono all'aria e al gas intrappolati di fuoriuscire dalla cavità mentre si riempie. Uno sfiato inadeguato porta a pezzi incompleti (pezzi corti) o segni di bruciatura.

Design del Sistema di Raffreddamento

La disposizione dei canali di raffreddamento all'interno dello stampo controlla direttamente la velocità e l'uniformità del raffreddamento. Un sistema di raffreddamento inefficiente o sbilanciato è una causa primaria di deformazione del pezzo e tempi di ciclo inutilmente lunghi.

3. Parametri di Processo: Il Linguaggio della Macchina

Queste sono le variabili impostate sulla macchina di stampaggio per ogni ciclo. Devono essere ottimizzate per la specifica combinazione di materiale e design dello stampo.

Temperatura

Ci sono due temperature chiave: la temperatura di fusione (la temperatura della plastica quando viene iniettata) e la temperatura dello stampo (la temperatura superficiale della cavità). Queste devono essere in un equilibrio corretto per garantire un flusso adeguato, una buona finitura superficiale e uno stress interno minimo.

Pressione

La pressione di iniezione forza il materiale nello stampo. Questa è seguita dalla pressione di mantenimento (o "pressione di impaccamento"), che compensa il ritiro del materiale mentre inizia a raffreddarsi, prevenendo segni di ritiro e vuoti.

Velocità e Tempo

La velocità di iniezione influisce sulla rapidità con cui lo stampo si riempie, influenzando sia l'aspetto superficiale che le sollecitazioni interne. Il tempo di raffreddamento, spesso la parte più grande del ciclo, è determinato dal materiale, dallo spessore del pezzo e dalla temperatura dello stampo.

Comprendere i Compromessi Inerenti

Ottimizzare un processo di stampaggio è sempre un atto di bilanciamento. Comprendere questi compromessi è fondamentale per prendere decisioni informate.

Velocità vs. Qualità

Aumentare la velocità di iniezione o ridurre il tempo di raffreddamento può accorciare il tempo di ciclo complessivo e ridurre i costi. Tuttavia, questo spesso comporta un aumento dei difetti come bave, stress interno, deformazioni o segni di ritiro.

Costo vs. Prestazioni

I polimeri ad alte prestazioni e gli stampi complessi con caratteristiche come cursori o canali caldi offrono pezzi superiori ma comportano un costo iniziale significativo. Materiali più economici e utensili più semplici possono essere sufficienti per applicazioni meno esigenti, ma limitano la libertà di progettazione e la qualità del pezzo.

Libertà di Progettazione vs. Fabbricabilità

Un progettista può immaginare un pezzo complesso, ma la sua geometria può creare sfide di stampaggio. Caratteristiche come angoli acuti, variazioni estreme nello spessore della parete o nervature profonde possono essere difficili da riempire e raffreddare in modo uniforme, richiedendo un'attenta collaborazione tra progettisti e ingegneri di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni "corrette" dipendono interamente dal tuo obiettivo primario. Usa il tuo obiettivo per guidare quali fattori priorizzare.

- Se il tuo obiettivo principale è alta precisione e tolleranze strette: Prioritizza uno stampo meticolosamente progettato con un raffreddamento preciso e seleziona un materiale con un tasso di ritiro basso e uniforme.

- Se il tuo obiettivo principale è la massima velocità di produzione: Sottolinea l'ottimizzazione del tempo di raffreddamento attraverso un design efficiente dello stampo e la selezione di un materiale che si solidifica rapidamente.

- Se il tuo obiettivo principale è stampare geometrie complesse: Concentrati sulla selezione del materiale (polimeri ad alto flusso) e sul design avanzato dello stampo, inclusi posizioni strategiche del canale di iniezione e una robusta ventilazione.

In definitiva, padroneggiare il processo di stampaggio significa comprendere che ogni fattore influenza gli altri, richiedendo un approccio olistico per ottenere risultati coerenti e di alta qualità.

Tabella riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Selezione del Materiale | Indice di fluidità (MFI), proprietà termiche, tasso di ritiro |

| Design dello Stampo | Posizione/dimensione del canale di iniezione, linea di giunzione, sfiato, sistema di raffreddamento |

| Parametri di Processo | Temperatura (fusione e stampo), pressione (iniezione e mantenimento), velocità e tempo |

| Attrezzatura | Capacità della macchina, precisione e consistenza |

Pronto a ottimizzare il tuo processo di stampaggio? L'attrezzatura da laboratorio giusta è fondamentale per testare le proprietà dei materiali, prototipare i design degli stampi e convalidare i parametri di processo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio precise e dei materiali di consumo necessari per padroneggiare questi fattori critici. Che tu stia sviluppando nuovi materiali o affinando i cicli di produzione, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità. Contatta i nostri esperti oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio e di produzione.

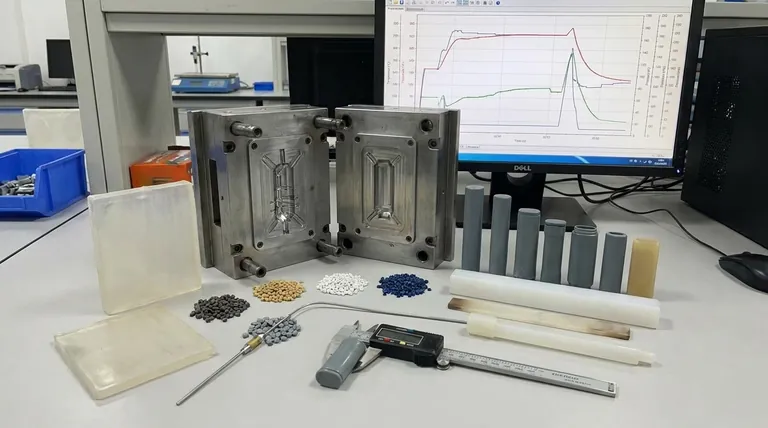

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Collettore di corrente in foglio di alluminio per batteria al litio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Qual è la differenza tra uno stampo a due piastre e uno a tre piastre? Scegli lo stampo giusto per il tuo progetto

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- Quali sono le funzioni degli stampi in grafite ad alta purezza in SPS? Ruoli essenziali nella sinterizzazione al plasma a scintilla

- Quali sono le funzioni principali degli stampi in grafite nella sinterizzazione di CoCrCuFeNi? Padronanza della densificazione delle leghe ad alta entropia

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza? Migliorare la precisione della sinterizzazione a caldo sotto vuoto

- Quali sono i vantaggi di uno stampo a tre piastre rispetto a uno stampo a due piastre? Ottieni produzione automatizzata e libertà di progettazione

- Come usare uno stampo a pressione in ceramica? Una guida passo-passo per forme coerenti e ripetibili

- Che ruolo svolgono gli stampi metallici personalizzati nella densificazione delle batterie allo stato solido? Ottenere precisione a 500 MPa