Il raffreddamento lento altera fondamentalmente la struttura interna di un materiale, un processo noto come ricottura. Questa procedura generalmente diminuisce la durezza e la resistenza alla trazione, aumentando significativamente la duttilità e la tenacità. Consentendo agli atomi del materiale il tempo sufficiente per riorganizzarsi in uno stato stabile a bassa energia, la ricottura allevia le tensioni interne e affina la struttura a grana, rendendo il materiale più uniforme e più facile da lavorare.

Il principio fondamentale del raffreddamento lento è consentire alla microstruttura di un materiale il tempo necessario per raggiungere il suo stato di equilibrio più stabile. Ciò si traduce in un materiale più morbido, più duttile e meno sollecitato internamente, scambiando la resistenza grezza con una migliore lavorabilità e tenacità.

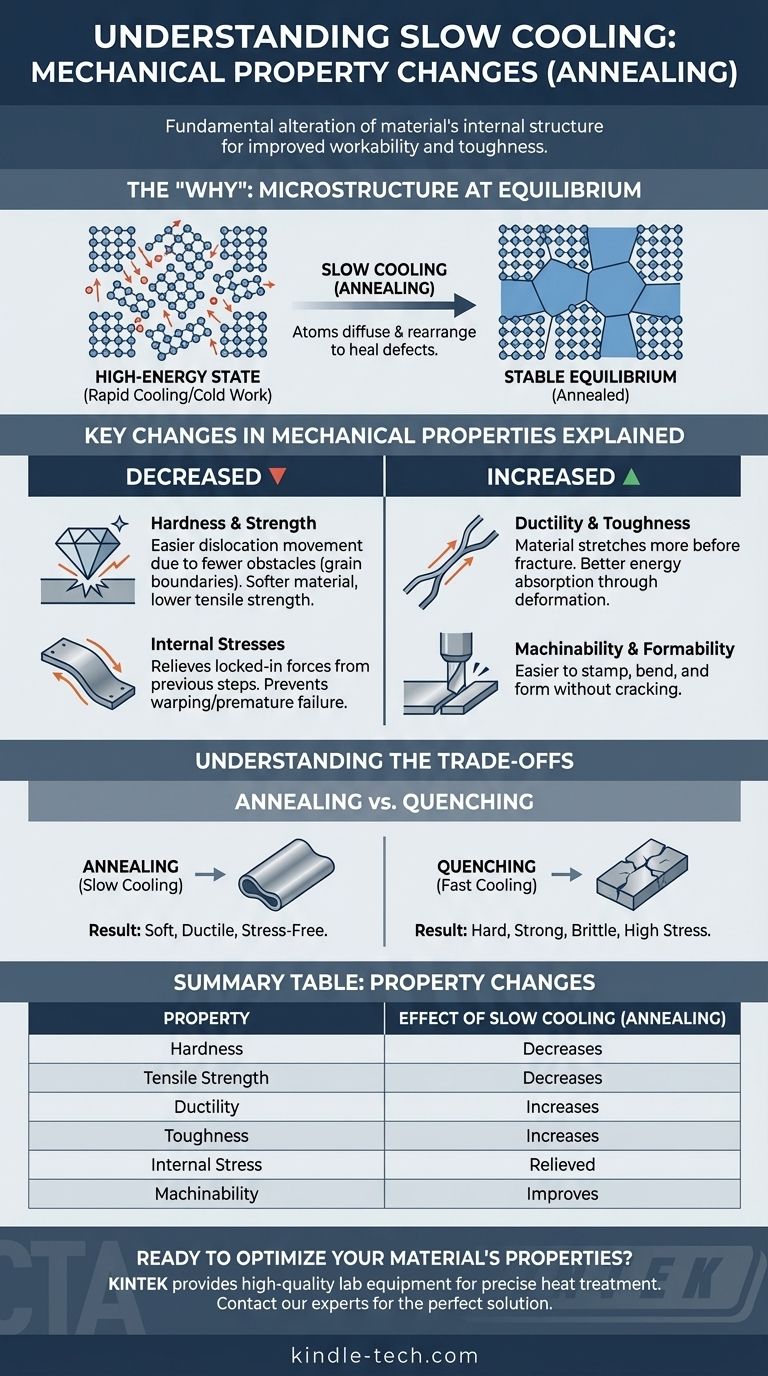

Il "Perché": Microstruttura all'Equilibrio

Per comprendere il cambiamento nelle proprietà, è necessario prima comprendere il cambiamento nella struttura interna del materiale. Il trattamento termico consiste fondamentalmente nel controllare questa struttura a livello microscopico.

L'Obiettivo del Raffreddamento Lento: Raggiungere la Stabilità

Processi come la lavorazione a freddo (piegatura, laminazione) o il raffreddamento rapido (tempra) intrappolano un materiale in uno stato ad alta energia e stressato con numerosi difetti nel reticolo cristallino. Il raffreddamento lento, o ricottura, è un'inversione controllata che consente al materiale di rilassarsi nel suo stato più stabile e ordinato.

Diffusione Atomica e Riorganizzazione

A temperature elevate, gli atomi hanno energia sufficiente per muoversi, o diffondere, all'interno del reticolo cristallino. Raffreddando lentamente, si fornisce una lunga finestra temporale per questo movimento. Gli atomi migrano dalle posizioni sollecitate per organizzarsi in cristalli ben ordinati, "guarendo" efficacemente i difetti microscopici.

La Struttura a Grana Grossa Risultante

Questo processo lento e ordinato spesso comporta la formazione di cristalli più grandi e più uniformi, nota come struttura a grana grossa. La dimensione e l'orientamento di questi grani sono un determinante primario delle proprietà meccaniche finali del materiale.

Principali Cambiamenti nelle Proprietà Meccaniche Spiegati

Lo spostamento verso una microstruttura a grana grossa più stabile ha conseguenze dirette e prevedibili sulle prestazioni di un materiale.

Diminuzione della Durezza e della Resistenza

La durezza e la resistenza dipendono da quanto sia difficile per i piani atomici scivolare l'uno sull'altro. I grani grandi e uniformi formati durante il raffreddamento lento hanno meno bordi di grano. Poiché i bordi di grano agiscono come ostacoli a questo scivolamento (movimento delle dislocazioni), una struttura a grana grossa offre meno resistenza, rendendo il materiale più morbido e riducendo la sua resistenza massima a trazione.

Aumento della Duttilità e della Tenacità

La duttilità è la capacità di un materiale di deformarsi sotto sforzo di trazione, come essere trafilato in un filo. Con meno difetti interni e ostacoli, i piani atomici possono scivolare più facilmente, consentendo al materiale di allungarsi e deformarsi significativamente prima della frattura. Questa capacità di assorbire energia attraverso la deformazione porta anche a un aumento della tenacità.

Rilascio delle Tensioni Interne

Le tensioni interne sono forze bloccate derivanti da precedenti fasi di lavorazione come saldatura, fusione o raffreddamento rapido. Queste tensioni possono causare deformazioni o guasti prematuri. Il raffreddamento lento fornisce l'energia termica e il tempo affinché gli atomi si riassestino in una configurazione rilassata, eliminando efficacemente queste tensioni interne e creando un componente più stabile.

Comprendere i Compromessi: Ricottura vs. Tempra

Gli effetti del raffreddamento lento sono meglio compresi se confrontati con il suo opposto: il raffreddamento rapido, o tempra. La scelta tra i due è uno dei compromessi più fondamentali nell'ingegneria dei materiali.

Il Dilemma Resistenza vs. Duttilità

Questo è il classico compromesso. Il raffreddamento lento (ricottura) crea un materiale morbido e duttile. Il raffreddamento rapido (tempra) intrappola la microstruttura in uno stato caotico ad alta energia (come la martensite nell'acciaio), che è estremamente duro e resistente ma molto fragile.

Tensione Interna come Passività

La tempra induce massicce tensioni interne perché diverse parti del materiale si raffreddano e si contraggono a velocità diverse. Ciò rende il pezzo fragile e spesso richiede un secondo trattamento termico (tempra) per alleviare parte della tensione. La ricottura è specificamente progettata per prevenire questo problema.

Lavorabilità e Formabilità

Un vantaggio pratico chiave del raffreddamento lento è la lavorabilità notevolmente migliorata. Il materiale morbido e duttile risultante è molto più facile da lavorare meccanicamente, stampare, piegare o formare senza il rischio di crepe. I materiali temprati e duri sono estremamente difficili da lavorare.

Come Applicare Questo al Tuo Obiettivo

La scelta tra raffreddamento lento e rapido dipende interamente dalle proprietà finali desiderate e dalla sequenza delle fasi di produzione.

- Se il tuo obiettivo principale è prepararti per la produzione: Scegli il raffreddamento lento (ricottura) per ammorbidire il materiale, rendendolo più facile da lavorare meccanicamente, stampare o piegare senza crepe.

- Se il tuo obiettivo principale è massimizzare la durabilità e la tenacità: Scegli il raffreddamento lento per alleviare le tensioni interne derivanti da processi precedenti come la saldatura, prevenendo guasti fragili imprevisti sotto carico.

- Se il tuo obiettivo principale è ottenere la massima durezza e resistenza all'usura: Sceglieresti l'opposto, il raffreddamento rapido (tempra), e probabilmente lo seguiresti con un processo di rinvenimento per gestire la fragilità risultante.

In definitiva, comprendere il raffreddamento lento significa controllare la struttura interna del materiale per ottenere un risultato ingegneristico prevedibile e affidabile.

Tabella Riassuntiva:

| Cambiamento di Proprietà | Effetto del Raffreddamento Lento (Ricottura) |

|---|---|

| Durezza | Diminuisce |

| Resistenza alla Trazione | Diminuisce |

| Duttilità | Aumenta |

| Tenacità | Aumenta |

| Tensione Interna | Alleviata |

| Lavorabilità | Migliora |

Pronto a ottimizzare le proprietà del tuo materiale con un trattamento termico preciso?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di laboratorio. Sia che tu stia ricuocendo per migliorare la lavorabilità o temprando per la massima durezza, i nostri forni affidabili e il supporto esperto ti assicurano di ottenere risultati coerenti e prevedibili.

Lascia che ti aiutiamo a migliorare le prestazioni del tuo materiale. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza