In qualsiasi processo industriale ad alta temperatura, il vantaggio principale dell'utilizzo di un gas inerte è quello di creare un ambiente chimicamente stabile che protegge i materiali dalla reazione con l'ossigeno. Questa misura preventiva, nota come inertizzazione o blanketing, è essenziale per arrestare l'ossidazione, un processo che può causare danni irreversibili come indebolimento strutturale, scolorimento e degrado delle proprietà elettriche.

L'ossigeno è un elemento altamente reattivo che danneggia aggressivamente la maggior parte dei materiali, specialmente se riscaldati. L'utilizzo di un gas inerte è una tecnica fondamentale di controllo del processo per spostare questo ossigeno, preservando così le proprietà strutturali, chimiche ed estetiche fondamentali del prodotto finale.

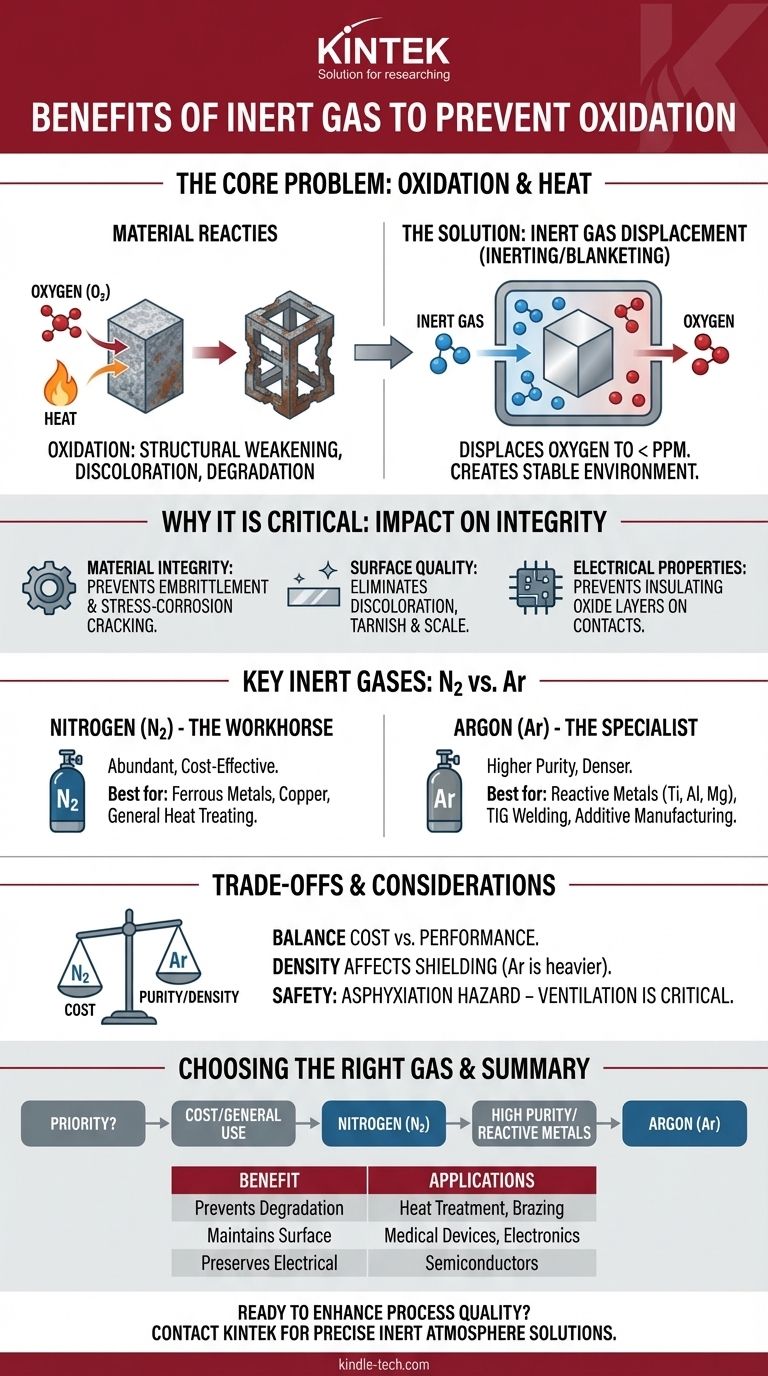

Perché prevenire l'ossidazione è fondamentale

La decisione di utilizzare un gas inerte non riguarda solo la prevenzione della ruggine cosmetica. L'ossidazione è una reazione chimica fondamentale che altera un materiale a livello molecolare, con conseguenze significative per le prestazioni e la qualità.

Comprendere il problema principale: l'ossidazione

L'ossidazione è una reazione chimica in cui una sostanza perde elettroni quando entra in contatto con un agente ossidante, il più comune dei quali è l'ossigeno presente nell'aria ambiente. Sebbene ciò sia notoriamente visibile come ruggine sul ferro, colpisce quasi tutti i materiali, inclusi polimeri, ceramiche e altri metalli. Il calore agisce come un potente catalizzatore, accelerando drasticamente questo processo distruttivo.

L'impatto sull'integrità del materiale

Per i metalli, l'ossidazione può portare a infragilimento, ridotta resistenza alla trazione e una maggiore probabilità di cricche da tensocorrosione. Un componente che è stato inavvertitamente ossidato durante un processo di trattamento termico come la ricottura o la brasatura può guastarsi inaspettatamente sotto carico, anche se appare accettabile in superficie.

L'effetto sulla qualità della superficie

Il segno più visibile dell'ossidazione è un cambiamento nell'aspetto della superficie. Questo può variare da semplice scolorimento e opacizzazione alla formazione di uno strato spesso e sfaldabile di scaglia. In applicazioni in cui l'estetica o le finiture superficiali precise sono fondamentali, come nei dispositivi medici o nell'elettronica di consumo, questo è inaccettabile.

Il cambiamento nelle proprietà elettriche

Nella produzione di elettronica e semiconduttori, l'ossidazione è un punto critico di fallimento. Uno strato di ossido indesiderato su un pad o contatto conduttivo può agire come isolante, impedendo una corretta connessione elettrica e causando il guasto del dispositivo.

Come funziona la protezione con gas inerte

Il principio alla base dell'utilizzo di un gas inerte è semplice ma altamente efficace. Inondando un ambiente sigillato, come un forno industriale o un'area di saldatura, con un gas non reattivo, si sposta fisicamente l'ossigeno.

Il principio di spostamento

Un gas inerte è un gas che non partecipa facilmente a reazioni chimiche in un dato insieme di condizioni. Pompando un gas come l'azoto o l'argon in una camera, è possibile ridurre la concentrazione di ossigeno dal suo normale ~21% nell'aria a mere parti per milione (PPM), creando un'”atmosfera inerte”. Senza ossigeno, la reazione di ossidazione non può verificarsi.

Azoto (N₂): il cavallo di battaglia dell'industria

L'azoto è il gas inerte più utilizzato grazie alla sua abbondanza (costituisce circa il 78% dell'atmosfera terrestre) e al costo relativamente basso. È efficace per prevenire l'ossidazione nel trattamento termico di molti metalli comuni come acciaio e rame.

Argon (Ar): lo specialista dell'alta purezza

L'argon è più inerte dell'azoto ed è chimicamente stabile anche a temperature molto elevate. È il gas preferito per la lavorazione di metalli altamente reattivi come titanio, alluminio e magnesio, o in processi avanzati come la saldatura TIG e la stampa 3D di metalli dove anche una reazione minima è inaccettabile.

Comprendere i compromessi

Scegliere di utilizzare un gas inerte è il primo passo. La scelta del gas giusto implica il bilanciamento tra prestazioni, costi e le esigenze specifiche del materiale e del processo.

Costo vs. Purezza

L'azoto è significativamente più economico dell'argon. Per molte applicazioni, l'azoto di grado industriale fornisce una protezione sufficiente. Tuttavia, per materiali estremamente sensibili, il costo più elevato dell'argon ad alta purezza è un investimento necessario per garantire la qualità e prevenire il guasto dei componenti.

Densità del gas e applicazione

L'argon è circa il 38% più denso dell'aria, mentre l'azoto è leggermente meno denso. In applicazioni come la saldatura, la densità dell'argon gli consente di formare una "coperta" stabile e pesante sull'area di lavoro. Questa proprietà fisica può talvolta influenzare quale gas è più efficace nel proteggere una specifica geometria del pezzo.

Il mito del "perfettamente" inerte

Sebbene siano chiamati "inerti", questi gas possono reagire in condizioni estreme. A temperature molto elevate, l'azoto può reagire con alcuni metalli per formare nitruri, il che potrebbe essere indesiderabile. L'anidride carbonica (CO₂), talvolta utilizzata come gas di protezione economico, non è veramente inerte e può decomporsi ad alte temperature per formare ossigeno, contribuendo attivamente all'ossidazione dove si sta cercando di prevenirla.

Sicurezza e manipolazione

Tutti i gas inerti, ad eccezione dell'aria stessa, sono asfissianti. Spostano l'ossigeno non solo da una camera di processo ma anche dalla stanza in cui si trovano, creando un serio pericolo per il personale se si verifica una perdita in uno spazio chiuso. Una ventilazione adeguata, procedure di manipolazione e monitoraggio dell'ossigeno sono requisiti di sicurezza non negoziabili.

Scegliere il gas giusto per la propria applicazione

Il gas ideale dipende interamente dal materiale, dalla temperatura del processo, dal budget e dai requisiti di qualità finale.

- Se l'obiettivo principale è una protezione economica e generica: utilizzare azoto (N₂) per la maggior parte dei metalli ferrosi, rame e applicazioni generali di trattamento termico.

- Se l'obiettivo principale è la lavorazione di metalli altamente reattivi ad alte temperature: utilizzare argon (Ar) per proteggere materiali come titanio, alluminio, magnesio e alcune leghe di acciaio inossidabile.

- Se l'obiettivo principale è la saldatura di alta precisione o la produzione additiva: utilizzare argon (Ar) ad alta purezza per garantire un ambiente completamente stabile e non reattivo per un risultato perfetto.

- Se l'obiettivo principale è bilanciare costo e prestazioni: considerare una miscela azoto/argon per ottenere alcuni vantaggi dell'argon a un prezzo inferiore rispetto all'utilizzo puro.

Selezionando l'atmosfera inerte appropriata, si assume il controllo diretto delle proprietà finali e della qualità del materiale.

Tabella riassuntiva:

| Vantaggio | Descrizione | Applicazioni chiave |

|---|---|---|

| Previene il degrado del materiale | Arresta l'ossidazione, evitando infragilimento e perdita di resistenza. | Trattamento termico, ricottura, brasatura. |

| Mantiene la qualità della superficie | Elimina scolorimento, opacizzazione e formazione di scaglie. | Dispositivi medici, elettronica di consumo. |

| Preserva le proprietà elettriche | Previene gli strati di ossido che possono causare guasti elettrici. | Elettronica, produzione di semiconduttori. |

| Protezione economica | L'azoto offre una prevenzione dell'ossidazione economica per molti metalli. | Trattamento termico industriale generale. |

| Lavorazione ad alta purezza | L'argon fornisce una maggiore inerzia per i metalli reattivi. | Lavorazione di titanio, alluminio, saldatura TIG. |

Pronto a migliorare la qualità del tuo processo con la giusta soluzione di gas inerte?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di erogazione del gas progettati per un controllo preciso dell'atmosfera inerte. Che tu abbia bisogno di un blanketing di azoto economico o di argon ad alta purezza per materiali sensibili, le nostre soluzioni ti aiutano a prevenire l'ossidazione, migliorare l'integrità del prodotto e ridurre gli sprechi.

Contattaci oggi stesso per discutere la tua specifica applicazione e lasciare che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per le tue esigenze di laboratorio. Mettiti in contatto tramite il nostro modulo di contatto per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione