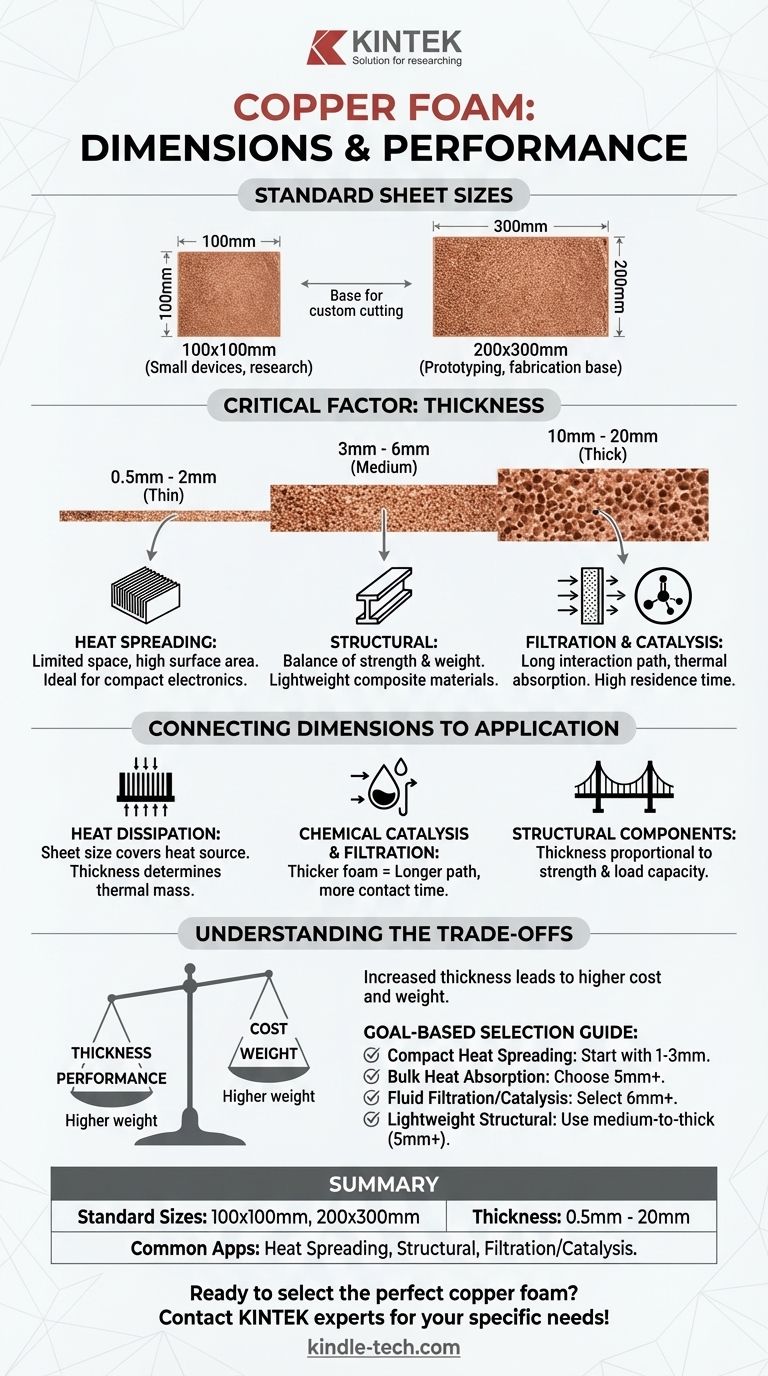

In sintesi, la schiuma di rame disponibile in commercio è tipicamente offerta in dimensioni standard di lastra di 100x100mm e 200x300mm. Il materiale è prodotto in un ampio intervallo di spessori, comunemente inclusi 0,5 mm, 1,0 mm, 1,5 mm, 1,6 mm, 2 mm, 3 mm, 5 mm, 6 mm, 10 mm, 15 mm e 20 mm.

Sebbene conoscere le dimensioni standard sia un punto di partenza, la decisione fondamentale è selezionare uno spessore che si allinei con il tuo obiettivo tecnico specifico, poiché questa dimensione determina direttamente le prestazioni termiche, strutturali e di filtrazione del materiale.

Il ruolo delle dimensioni fisiche

Le dimensioni della schiuma di rame non sono arbitrarie; sono direttamente collegate alla sua funzione prevista. Comprendere come la dimensione della lastra e lo spessore influenzano le prestazioni è fondamentale per un'implementazione di successo.

Dimensioni standard delle lastre

Le dimensioni standard comuni di 100x100mm e 200x300mm sono progettate per l'accessibilità. Queste dimensioni sono pratiche per la ricerca di laboratorio, la prototipazione e l'integrazione in dispositivi di piccole e medie dimensioni.

Per le applicazioni che richiedono superfici più ampie o forme personalizzate, queste lastre fungono da materiale di base per il taglio e la fabbricazione.

Il fattore critico dello spessore

La scelta dello spessore è la variabile più importante che controllerai. Impatta direttamente sulle proprietà del materiale ed è un compromesso tra prestazioni, peso e costo.

Una schiuma più sottile (ad esempio, da 0,5 mm a 2 mm) è ideale per applicazioni in cui lo spazio è limitato ma è comunque necessaria un'elevata superficie, come nei dissipatori di calore compatti.

Gli spessori medi (da 3 mm a 6 mm) offrono un equilibrio tra massa termica, flusso di fluido e integrità strutturale, rendendoli versatili per una vasta gamma di applicazioni.

Le schiume più spesse (10 mm e oltre) sono scelte per compiti che richiedono un significativo assorbimento termico, elevata resistenza meccanica o un lungo percorso di interazione per i fluidi nella filtrazione o nella catalisi.

Collegare le dimensioni all'applicazione

La dimensione e lo spessore ottimali dipendono interamente dal problema che stai cercando di risolvere. La struttura porosa e l'elevata conduttività del materiale vengono sfruttate in modo diverso in ogni caso d'uso.

Per la dissipazione del calore

Nel raffreddamento elettronico, la schiuma di rame eccelle grazie alla sua vasta superficie interna. La dimensione della lastra deve essere sufficiente a coprire il componente che genera calore.

Lo spessore determina la massa termica e la capacità di allontanare il calore dalla sorgente. Una schiuma più spessa può assorbire e dissipare più energia termica.

Per la catalisi chimica e la filtrazione

Per applicazioni come il trattamento delle acque reflue o i convertitori catalitici, le prestazioni sono una funzione del tempo di contatto.

Una schiuma più spessa crea un percorso più lungo, costringendo un gas o un liquido ad avere un tempo di permanenza maggiore a interagire con la superficie del rame. La struttura a pori aperti consente un'elevata portata con una caduta di pressione relativamente bassa.

Per componenti strutturali

Come materiale strutturale, l'elevato rapporto resistenza/peso della schiuma di rame è il suo principale vantaggio.

In questo caso, lo spessore è direttamente proporzionale alla sua resistenza e durezza. Sezioni più spesse forniscono maggiore rigidità e capacità di carico, utili nella creazione di materiali compositi leggeri ma robusti.

Comprendere i compromessi

La selezione delle dimensioni corrette richiede il bilanciamento di fattori in competizione. Essere consapevoli di questi compromessi è fondamentale per evitare comuni insidie di progettazione.

Spessore rispetto a costo e peso

Il compromesso più ovvio è che l'aumento dello spessore porta direttamente a costi di materiale più elevati e a un peso maggiore. Dovresti sempre selezionare lo spessore minimo che soddisfi i tuoi requisiti di prestazione per ottimizzare l'efficienza.

Porosità rispetto a resistenza

Sebbene non sia una dimensione che si ordina direttamente, la porosità è una proprietà intrinseca che lavora in tandem con lo spessore. Una maggiore porosità migliora il flusso dei fluidi e riduce il peso, ma allo stesso tempo diminuisce la resistenza meccanica complessiva del materiale.

Dimensioni standard rispetto a fabbricazione personalizzata

Affidarsi alle dimensioni standard delle lastre è eccellente per la prototipazione rapida e la convalida. Tuttavia, per la produzione su scala o per componenti con geometrie uniche, è necessario tenere conto dei costi aggiuntivi e dei tempi di consegna associati al taglio a getto d'acqua, alla tranciatura o allo stampaggio personalizzati.

Fare la scelta giusta per il tuo obiettivo

Usa il tuo obiettivo primario per guidare la tua selezione dello spessore della schiuma di rame.

- Se il tuo obiettivo principale è la diffusione compatta del calore: Inizia con schiume più sottili (1-3 mm) per massimizzare la superficie in un piccolo volume.

- Se il tuo obiettivo principale è l'assorbimento di calore di massa: Scegli una schiuma più spessa (5 mm+) per fornire la massa termica necessaria per gestire i picchi di calore.

- Se il tuo obiettivo principale è la filtrazione o la catalisi dei fluidi: Seleziona una schiuma più spessa (6 mm+) per aumentare il tempo di permanenza e l'efficienza della reazione.

- Se il tuo obiettivo principale è un componente strutturale leggero: Utilizza una schiuma medio-spessa (5 mm+) e presta molta attenzione all'equilibrio tra la sua densità e la resistenza meccanica richiesta.

Scegliere le dimensioni corrette della schiuma di rame è un processo di allineamento delle proprietà intrinseche del materiale con le esigenze specifiche della tua applicazione.

Tabella riassuntiva:

| Dimensione | Opzioni standard | Applicazioni comuni |

|---|---|---|

| Dimensione della lastra | 100x100mm, 200x300mm | Ricerca di laboratorio, prototipazione, dispositivi piccoli/medi |

| Spessore | 0,5 mm, 1,0 mm, 1,5 mm, 1,6 mm, 2 mm, 3 mm, 5 mm, 6 mm, 10 mm, 15 mm, 20 mm | Diffusione del calore (sottile), componenti strutturali (medio), filtrazione/catalisi (spesso) |

Pronto a selezionare la schiuma di rame perfetta per il tuo progetto? Le dimensioni corrette sono fondamentali per ottenere prestazioni ottimali nella dissipazione del calore, nella filtrazione o nelle applicazioni strutturali. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusa la schiuma di rame, per soddisfare le tue specifiche esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra spessore, porosità e costo per trovare la soluzione ideale. Contattaci oggi per discutere le tue esigenze e sfruttare la nostra esperienza per il tuo successo!

Guida Visiva

Prodotti correlati

- Schiuma di Rame

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lastra di grafite di carbonio prodotta con metodo di pressatura isostatica

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Piastra ceramica in carburo di silicio (SiC) per l'ingegneria di ceramiche avanzate

Domande frequenti

- Quali sono le caratteristiche della schiuma di rame? Sblocca soluzioni termiche ed elettriche ad alte prestazioni

- Che ruolo gioca la convezione nel trasferimento di calore? Comprendere il movimento del calore nei fluidi

- A cosa serve la schiuma di rame? Una guida alle sue applicazioni termiche ed energetiche ad alte prestazioni

- Quali misure di protezione elettrostatica devono essere adottate quando si utilizzano schiume di nichel e rame? Protocolli essenziali di sicurezza ESD

- Quali sono le applicazioni comuni della schiuma di rame? Una guida ai suoi usi ad alte prestazioni