In sostanza, lo sputtering reattivo è un processo di fabbricazione utilizzato per creare film sottili composti ad alte prestazioni, come ossidi e nitruri, che non possono essere facilmente realizzati con altri metodi. Le sue applicazioni vanno dal deposito di rivestimenti ottici antiriflesso su lenti alla creazione di superfici ultra-dure e resistenti all'usura su utensili da taglio e alla produzione di strati isolanti o barriera critici all'interno dei microchip.

Il valore primario dello sputtering reattivo è la sua capacità di creare un film composto complesso (come una ceramica) partendo da un target metallico semplice e puro. Introducendo un gas reattivo durante il processo di deposizione, è possibile ingegnerizzare con precisione la composizione chimica e le proprietà del materiale finale sul substrato.

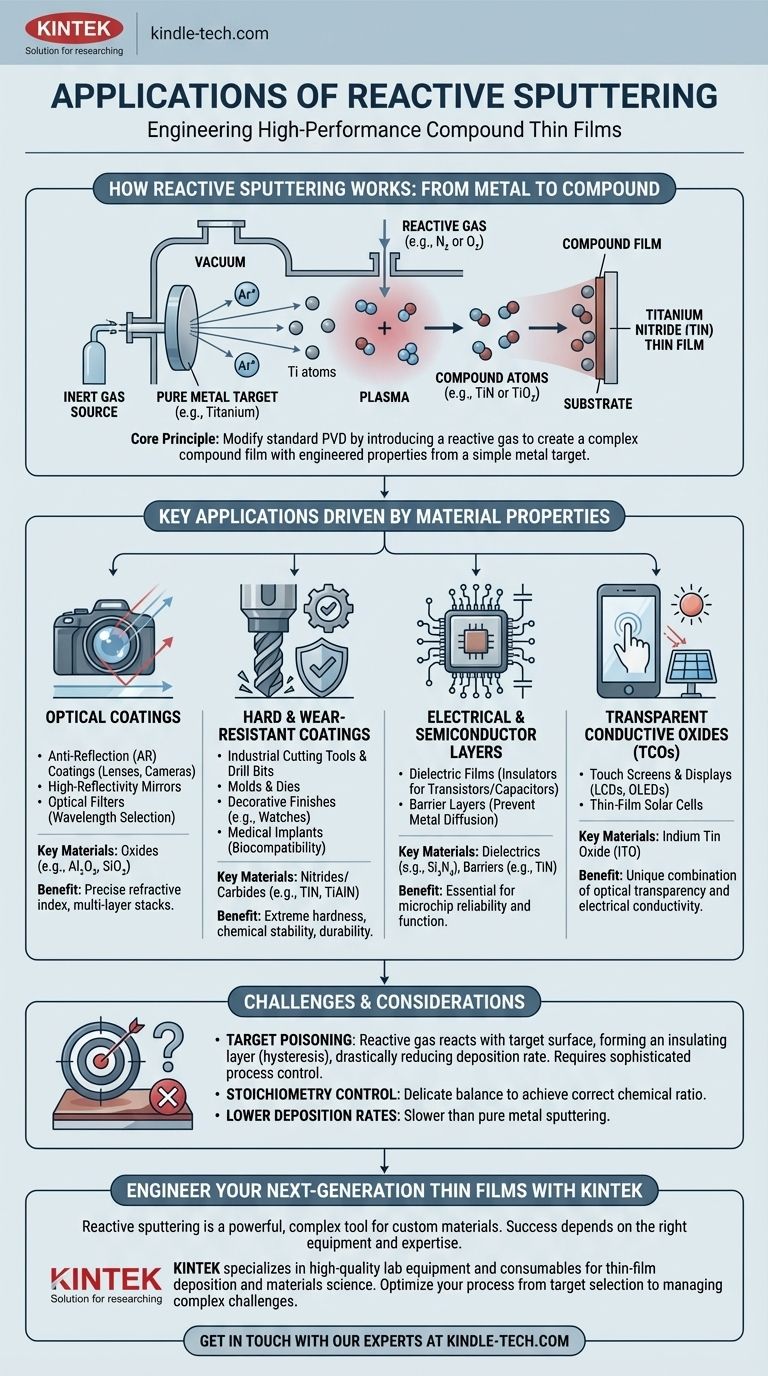

Come funziona lo sputtering reattivo: dal metallo al composto

Per comprenderne le applicazioni, è necessario prima comprenderne il meccanismo fondamentale. È una modifica di un processo standard di deposizione fisica da vapore (PVD).

Il processo di sputtering di base

Nello sputtering standard, un target del materiale desiderato viene posto in una camera a vuoto. Ioni ad alta energia da un gas inerte, tipicamente Argon (Ar), vengono accelerati verso questo target, staccando fisicamente gli atomi come microscopiche palle da biliardo. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un film sottile.

Introduzione del gas reattivo

Lo sputtering reattivo aggiunge un secondo passaggio cruciale. Insieme al gas inerte argon, una piccola quantità controllata di un gas reattivo—più comunemente Ossigeno (O₂) o Azoto (N₂)—viene introdotta nella camera.

La reazione chimica

Gli atomi espulsi dal target di metallo puro ora viaggiano attraverso un plasma ricco di questo gas reattivo. Si verifica una reazione chimica, che trasforma gli atomi di metallo puro in un nuovo composto. Ad esempio, gli atomi di titanio (Ti) spruzzati reagiscono con l'azoto per formare nitruro di titanio (TiN).

Questa reazione può avvenire in fase gassosa durante il percorso verso il substrato, o direttamente sulla superficie del substrato mentre il film cresce.

Deposizione del film composto

Il risultato finale è che un film composto viene depositato sul substrato, il quale ha una composizione chimica e un insieme di proprietà completamente diversi rispetto al target metallico originale.

Applicazioni chiave guidate dalle proprietà dei materiali

La versatilità dello sputtering reattivo deriva dall'ampia gamma di materiali che può produrre. Le applicazioni sono definite dalle proprietà specifiche di questi film depositati.

Rivestimenti ottici

Molti ossidi, come l'ossido di alluminio (Al₂O₃) o il biossido di silicio (SiO₂), sono trasparenti e hanno un indice di rifrazione specifico. Lo sputtering reattivo è un metodo dominante per creare rivestimenti ottici multistrato precisi.

Questo include rivestimenti antiriflesso su lenti per occhiali e ottiche per fotocamere, specchi ad alta riflettività e filtri ottici che consentono il passaggio solo di specifiche lunghezze d'onda della luce.

Rivestimenti duri e resistenti all'usura

Nitruri e carburi, come il nitruro di titanio (TiN) e il nitruro di titanio alluminio (TiAlN), sono eccezionalmente duri e chimicamente stabili.

Questi rivestimenti vengono applicati a utensili da taglio industriali, punte da trapano e stampi per aumentare drasticamente la loro durata e le loro prestazioni. Sono anche utilizzati per finiture decorative (ad esempio, un TiN color oro su orologi) e su impianti medici per migliorare la biocompatibilità e la resistenza all'usura.

Strati elettrici e semiconduttori

Lo sputtering reattivo è fondamentale nella microelettronica. Viene utilizzato per depositare film dielettrici (isolanti) come il nitruro di silicio (Si₃N₄) e l'ossido di alluminio, essenziali per la costruzione di transistor e condensatori.

Viene anche utilizzato per creare strati barriera, come il TiN, che impediscono a diversi metalli all'interno del complesso cablaggio del chip di diffondersi l'uno nell'altro e causare un cortocircuito.

Ossidi conduttivi trasparenti (TCO)

Una classe speciale di materiali, come l'ossido di indio-stagno (ITO), possiede la combinazione unica di essere sia otticamente trasparente che elettricamente conduttiva.

Lo sputtering reattivo è un metodo primario per depositare TCO, che sono la base dei moderni touch screen, LCD, display OLED e celle solari a film sottile.

Comprendere i compromessi e le sfide

Sebbene potente, lo sputtering reattivo è un processo complesso con difficoltà intrinseche che devono essere gestite.

L'effetto "avvelenamento del target"

La sfida più grande è un fenomeno noto come isteresi, o avvelenamento del target. Il gas reattivo non reagisce solo con gli atomi spruzzati; reagisce anche con la superficie del target stesso, formando uno strato composto isolante.

Questo strato "avvelenato" si spruzza molto più lentamente del metallo puro, causando un calo improvviso e drammatico della velocità di deposizione. La gestione di questa instabilità richiede sofisticati sistemi di controllo del processo.

Controllo della stechiometria

Sebbene il processo consenta un controllo preciso del rapporto chimico del film (stechiometria), raggiungerlo è un delicato equilibrio. Una leggera deriva nel flusso o nella pressione del gas può comportare un film con la composizione sbagliata (ad esempio, Ti₂O₃ invece di TiO₂), alterandone le proprietà.

Velocità di deposizione inferiori

Generalmente, lo sputtering reattivo è più lento dello sputtering di un film metallico puro. Ciò è in parte dovuto all'effetto di avvelenamento del target e all'energia consumata dalla reazione chimica stessa. Per film molto spessi, questo può portare a lunghi tempi di elaborazione.

Fare la scelta giusta per il tuo obiettivo

Lo sputtering reattivo viene scelto quando il film desiderato è un composto che è impossibile o impraticabile da fabbricare in un target di sputtering stesso.

- Se il tuo obiettivo principale è la performance ottica: Lo sputtering reattivo è ideale per creare gli stack dielettrici multistrato precisi necessari per filtri e rivestimenti antiriflesso.

- Se il tuo obiettivo principale è la durabilità meccanica: Usa questo processo per depositare rivestimenti duri e inerti di nitruro o carburo per utensili, impianti e superfici resistenti all'usura.

- Se il tuo obiettivo principale è l'elettronica avanzata: Questo è il metodo preferito per depositare film isolanti, barriera o conduttivi trasparenti di alta qualità essenziali per semiconduttori e display.

In definitiva, lo sputtering reattivo consente a ingegneri e scienziati di creare materiali personalizzati atomo per atomo, costruendo film ad alte prestazioni da zero.

Tabella riassuntiva:

| Area di applicazione | Materiali chiave prodotti | Benefici primari |

|---|---|---|

| Rivestimenti ottici | Ossidi (es. Al₂O₃, SiO₂) | Antiriflesso, indice di rifrazione preciso, filtri multistrato |

| Rivestimenti duri e resistenti all'usura | Nitruri/Carburi (es. TiN, TiAlN) | Estrema durezza, durabilità, finiture decorative |

| Strati elettrici e semiconduttori | Dielettrici (es. Si₃N₄), Strati barriera (es. TiN) | Isolamento, barriere alla diffusione, affidabilità dei microchip |

| Ossidi conduttivi trasparenti (TCO) | Ossido di indio-stagno (ITO) | Trasparenza ottica + conduttività elettrica per display e celle solari |

Pronto a ingegnerizzare i tuoi film sottili di nuova generazione?

Lo sputtering reattivo è uno strumento potente per creare film composti personalizzati con proprietà precise. Che tu stia sviluppando sistemi ottici avanzati, utensili industriali durevoli o dispositivi semiconduttori all'avanguardia, avere la giusta attrezzatura da laboratorio è fondamentale per il successo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, soddisfacendo le esigenze precise dei laboratori focalizzati sulla deposizione di film sottili e sulla scienza dei materiali. La nostra esperienza può aiutarti a ottimizzare il tuo processo di sputtering reattivo, dalla selezione dei target giusti alla gestione di sfide complesse come l'avvelenamento del target.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione. Costruiamo insieme il futuro dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura