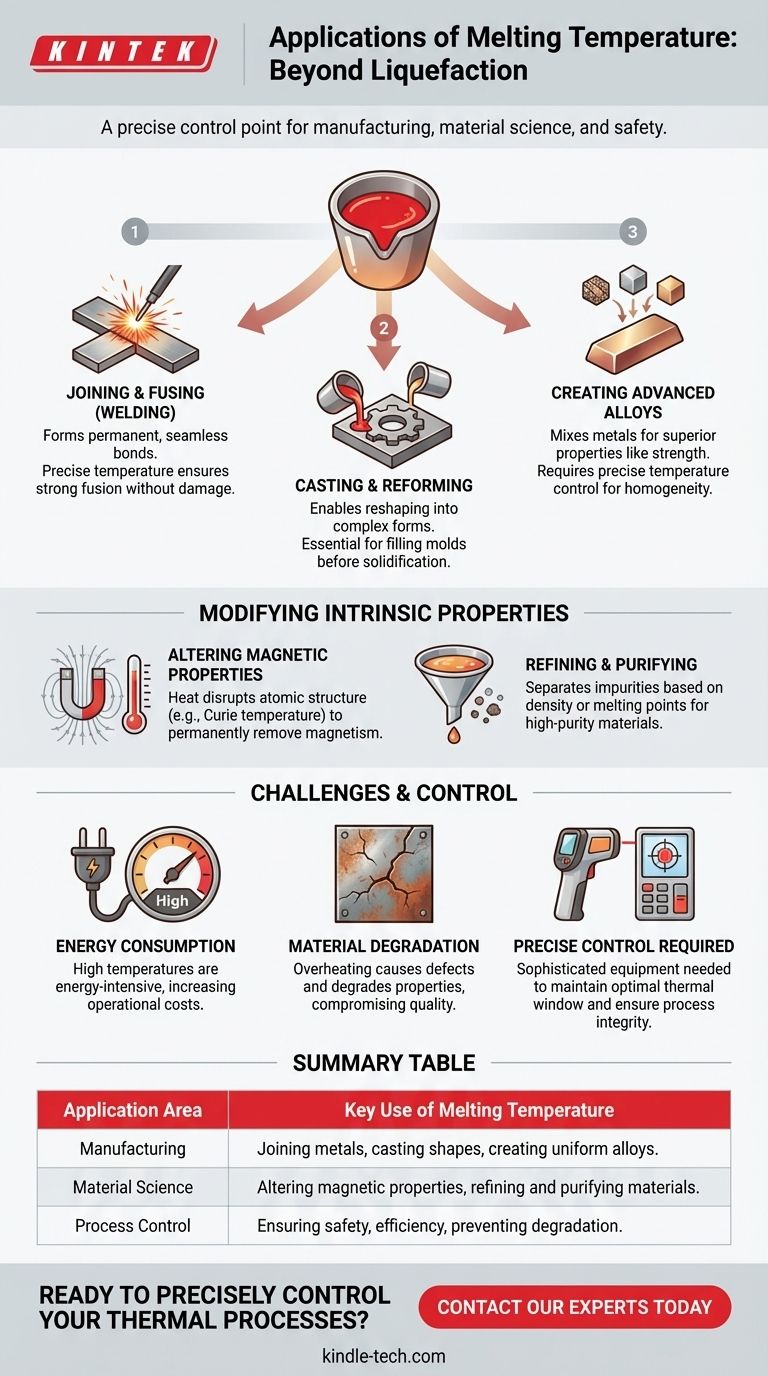

Nella sua essenza, la temperatura di fusione di un materiale è una costante fisica fondamentale utilizzata per tre applicazioni principali: unire componenti separati, riformare materiali in nuove forme e alterare le loro proprietà fisiche intrinseche. Ad esempio, i metalli vengono liquefatti per la fusione negli stampi e l'acciaio magnetizzato può essere riscaldato per interrompere il suo allineamento atomico, eliminando così il suo magnetismo.

La vera applicazione della temperatura di fusione non riguarda semplicemente la liquefazione di una sostanza. Riguarda lo sfruttamento di una soglia termica precisa e prevedibile come punto di controllo critico nella produzione, nella scienza dei materiali e nella sicurezza dei processi.

Applicazioni Fondamentali nella Produzione

Le applicazioni più comuni della temperatura di fusione ruotano attorno alla manipolazione fisica dei materiali, in particolare dei metalli, per creare nuovi prodotti o strutture.

Giunzione e Fusione dei Materiali

La fusione è il principio alla base di molte forme di saldatura e giunzione. Riscaldando i metalli fino al loro punto di fusione, è possibile formare un legame permanente, spesso senza soluzione di continuità, tra due o più pezzi.

Conoscere la temperatura di fusione precisa è fondamentale per garantire una fusione forte senza surriscaldare e danneggiare i materiali di base.

Fusione e Riformatura dei Materiali

La liquefazione completa consente di rimodellare un materiale. Questa è la base della colata (casting), in cui il metallo fuso viene versato in uno stampo per creare forme complesse, dai blocchi motore ai gioielli.

Il processo si basa sul raggiungimento della temperatura di fusione per garantire che il materiale abbia la fluidità necessaria per riempire completamente lo stampo prima che si raffreddi e si solidifichi.

Creazione di Leghe Avanzate

Le leghe sono miscele di metalli create per ottenere proprietà superiori come resistenza o resistenza alla corrosione. Questo processo prevede la fusione di due o più metalli costituenti insieme.

Controllare la temperatura con precisione al punto di fusione o al di sopra di esso è essenziale per garantire che gli elementi si mescolino uniformemente, ottenendo una lega omogenea con caratteristiche prevedibili.

Modifica delle Proprietà Intrinseche dei Materiali

Oltre alla semplice formatura, la temperatura di fusione è una porta d'accesso per alterare la natura fondamentale di un materiale.

Alterazione delle Proprietà Magnetiche

Il calore può interrompere la struttura atomica interna di un materiale. Ad esempio, riscaldare un pezzo di acciaio magnetizzato fino a una soglia specifica nota come temperatura di Curie gli farà perdere permanentemente il suo magnetismo.

Ciò dimostra come l'energia termica, misurata da temperature come il punto di fusione, possa essere utilizzata per ingegnerizzare specifiche proprietà fisiche.

Raffinazione e Purificazione dei Materiali

La fusione è una fase chiave nella raffinazione dei minerali e nella purificazione dei materiali. Liquefacendo una sostanza, le impurità possono essere separate in base alle differenze di densità o ai loro distinti punti di fusione.

Questa applicazione è fondamentale per la produzione di metalli di elevata purezza e altri materiali industriali in cui i contaminanti comprometterebbero le prestazioni.

Comprensione dei Compromessi e delle Sfide

Sebbene potente, lavorare con le temperature di fusione comporta sfide significative che devono essere gestite.

Consumo Energetico

Raggiungere e mantenere le alte temperature richieste per la fusione è un processo ad alta intensità energetica. Ciò rappresenta un costo operativo significativo in qualsiasi operazione di produzione o raffinazione.

Rischio di Degradazione del Materiale

Superare la temperatura di fusione ottimale può essere problematico quanto non raggiungerla. Il surriscaldamento può causare ossidazione, introdurre difetti strutturali o degradare le proprietà del materiale, compromettendo la qualità del prodotto finale.

Necessità di un Controllo Preciso

I vantaggi derivanti dall'utilizzo della temperatura di fusione possono essere realizzati solo con un controllo preciso. Come notato nel monitoraggio dei processi, ciò richiede apparecchiature sofisticate come pirometri ottici e sistemi di controllo automatizzati.

Questi sistemi utilizzano la temperatura target come punto di riferimento critico, spesso interrompendo l'apporto di energia se viene superata per prevenire danni alle apparecchiature e garantire l'integrità del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare efficacemente il concetto di temperatura di fusione dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la fabbricazione e la giunzione: Concentrati sul raggiungimento del punto di fusione appena sufficiente per garantire una fusione completa senza danneggiare il materiale circostante.

- Se la tua attenzione principale è la creazione di materiali: Utilizza i punti di fusione degli elementi costituenti per progettare un profilo di riscaldamento che assicuri una miscela completa e omogenea per la tua lega.

- Se la tua attenzione principale è la sicurezza e l'efficienza del processo: Implementa sistemi precisi di monitoraggio e controllo della temperatura per operare all'interno della finestra termica ottimale, prevenendo la degradazione del materiale e lo spreco di energia.

Padroneggiare la temperatura di fusione di un materiale è fondamentale per controllarne la forma, la funzione e l'integrità finali.

Tabella Riassuntiva:

| Area di Applicazione | Uso Chiave della Temperatura di Fusione |

|---|---|

| Produzione | Giunzione di metalli (saldatura), fusione di forme, creazione di leghe uniformi. |

| Scienza dei Materiali | Alterazione delle proprietà magnetiche, raffinazione e purificazione dei materiali. |

| Controllo di Processo | Garantire la sicurezza e l'efficienza del processo e prevenire la degradazione del materiale. |

Pronto a controllare con precisione i tuoi processi termici?

Dalla creazione di leghe alla giunzione di materiali, padroneggiare la temperatura di fusione è fondamentale per il tuo successo. KINTEK è specializzata nelle attrezzature da laboratorio ad alta temperatura e nei materiali di consumo di cui hai bisogno per operazioni affidabili, efficienti e sicure.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere un controllo superiore dei materiali e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?