In breve, la deposizione a sputtering con fascio ionico è utilizzata per creare film sottili di qualità eccezionalmente elevata per applicazioni esigenti. I suoi usi più comuni sono nella produzione di ottiche di precisione, semiconduttori avanzati, componenti laser e sensori ad alta stabilità come i giroscopi. Questo perché il processo offre un controllo impareggiabile sulle proprietà del film, risultando in strati incredibilmente densi, uniformi e fortemente legati al loro substrato.

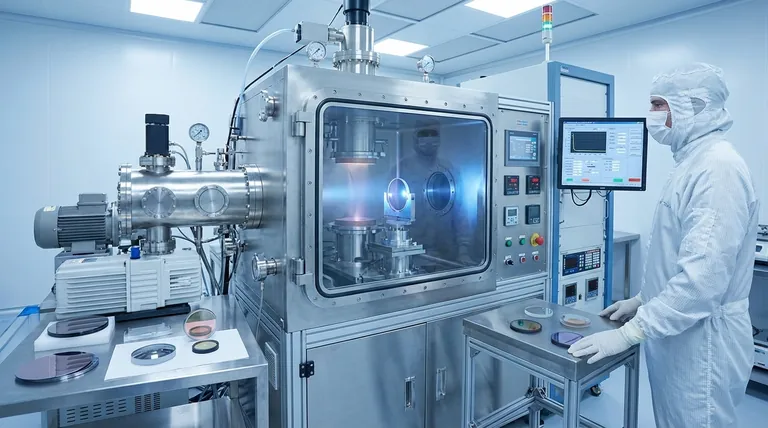

La deposizione a sputtering con fascio ionico (IBS) non è un metodo di rivestimento generico. È un processo specialistico scelto quando la massima densità, adesione e uniformità del film sono non negoziabili, in particolare per componenti ottici ed elettronici avanzati dove le prestazioni del materiale sono critiche.

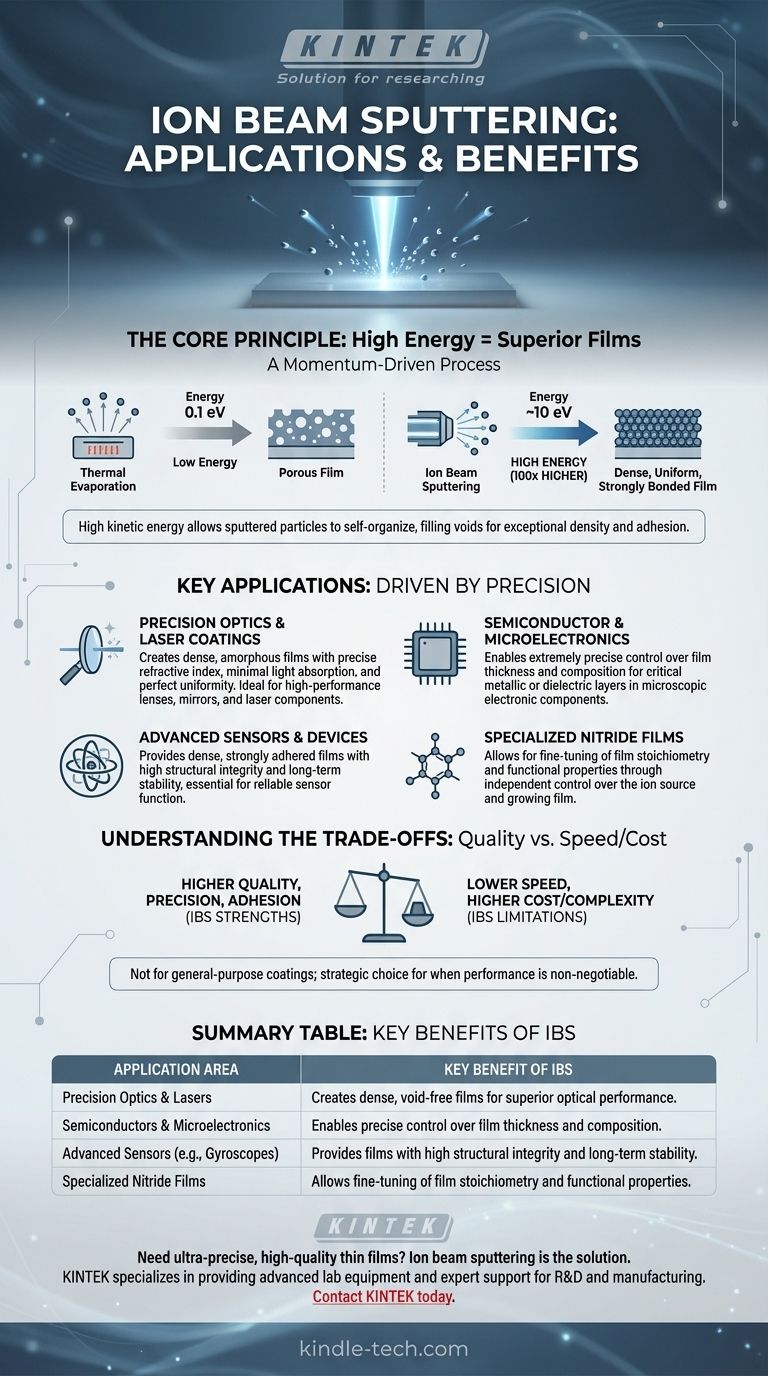

Il Principio Fondamentale: Perché l'Alta Energia Crea Film Superiori

Le applicazioni uniche della deposizione a sputtering con fascio ionico sono il risultato diretto della sua fisica sottostante. A differenza di altri metodi, utilizza un processo altamente controllato e ad alta energia per depositare il materiale atomo per atomo.

Un Processo Guidato dal Momento

Al suo interno, l'IBS utilizza un fascio focalizzato di ioni per bombardare un materiale bersaglio solido. Questo impatto ha un momento sufficiente per staccare fisicamente atomi o molecole dal bersaglio, "sputterandoli" verso un substrato dove formano un film sottile.

Il Vantaggio dell'Alta Energia

Le particelle sputterate da un sistema IBS hanno un'energia media di circa 10 elettronvolt (eV). Questo è circa 100 volte superiore all'energia delle particelle depositate tramite metodi di evaporazione termica.

Adesione e Densità Superiori

Questa elevata energia cinetica è la chiave. Quando le particelle energetiche atterrano sul substrato, non si "attaccano" semplicemente dove atterrano. Hanno sufficiente mobilità per migrare sulla superficie, trovando siti reticolari ideali e riempiendo vuoti microscopici.

Questa azione auto-organizzante si traduce in film eccezionalmente densi, uniformi e saldamente legati al substrato, con minime tensioni interne o difetti.

Principali Applicazioni Guidate dalla Precisione

Le proprietà fisiche ottenute tramite IBS lo rendono la scelta ideale per applicazioni in cui l'imperfezione del materiale porta al fallimento.

Ottiche di Precisione e Rivestimenti Laser

Applicazioni come lenti ad alte prestazioni, specchi e rivestimenti per barre laser richiedono film con un indice di rifrazione preciso, minima assorbimento della luce e perfetta uniformità. L'IBS eccelle qui perché può creare film ottici densi e amorfi praticamente senza vuoti, che altrimenti disperderebbero la luce e degraderebbero le prestazioni.

Semiconduttori e Microelettronica

Nella fabbricazione di semiconduttori, l'IBS è utilizzato per depositare strati metallici o dielettrici specifici. Il fascio ionico monoenergetico e altamente collimato del processo consente un controllo estremamente preciso dello spessore e della composizione del film, che è fondamentale per la funzione dei componenti elettronici microscopici.

Sensori e Dispositivi Avanzati

Dispositivi come i giroscopi ad alte prestazioni si basano su componenti con proprietà del materiale perfettamente stabili e uniformi nel tempo. I film densi e fortemente aderenti creati dall'IBS forniscono l'integrità strutturale e la stabilità richieste affinché questi strumenti sensibili funzionino in modo affidabile.

Film di Nitruro Specializzati

La versatilità dell'IBS gli consente di sputterare un'ampia gamma di materiali, inclusi quelli necessari per formare film di nitruro durevoli e funzionali. Il controllo indipendente della sorgente ionica e del film in crescita consente una messa a punto precisa della stechiometria e delle proprietà del film.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. La precisione dell'IBS comporta importanti considerazioni.

Velocità di Deposizione Inferiore

Il meticoloso processo di deposizione atomo per atomo è intrinsecamente più lento rispetto ai metodi di rivestimento di massa come l'evaporazione termica o la deposizione a sputtering magnetron convenzionale. L'attenzione è sulla qualità piuttosto che sulla quantità.

Complessità e Costo del Sistema

Un sistema di deposizione a sputtering con fascio ionico, con la sua sorgente ionica ad alta tensione dedicata e i meccanismi di controllo, è più complesso e costoso da costruire e utilizzare rispetto a tecnologie di deposizione più semplici.

Non per Rivestimenti Generici

A causa della sua velocità più lenta e del costo più elevato, l'IBS non è una scelta pratica per applicazioni in cui i driver principali sono la velocità e il basso costo, come rivestimenti decorativi o semplici strati protettivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è creare rivestimenti ottici ad alte prestazioni: l'IBS è la scelta superiore grazie alla sua capacità di produrre film densi e uniformi con proprietà ottiche precise e stabili.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori o sensori avanzati: l'eccezionale controllo sullo spessore del film, sulla densità e sull'adesione offerto dall'IBS è essenziale per le prestazioni e l'affidabilità del dispositivo.

- Se il tuo obiettivo principale è la velocità e il costo per rivestimenti generici: dovresti valutare metodi più semplici come l'evaporazione termica o la deposizione a sputtering magnetron, poiché l'IBS potrebbe essere inutilmente complesso e lento.

In definitiva, la selezione della deposizione a sputtering con fascio ionico è una decisione strategica per dare priorità alla qualità e alla precisione del film sopra tutti gli altri fattori.

Tabella Riepilogativa:

| Area di Applicazione | Vantaggio Chiave dell'IBS |

|---|---|

| Ottiche di Precisione e Laser | Crea film densi e privi di vuoti per prestazioni ottiche superiori. |

| Semiconduttori e Microelettronica | Consente un controllo preciso dello spessore e della composizione del film. |

| Sensori Avanzati (es. Giroscopi) | Fornisce film con elevata integrità strutturale e stabilità a lungo termine. |

| Film di Nitruro Specializzati | Consente una messa a punto precisa della stechiometria e delle proprietà funzionali del film. |

Hai bisogno di film sottili ultra-precisi e di alta qualità per la tua applicazione critica?

La deposizione a sputtering con fascio ionico è la soluzione quando la massima densità, adesione e uniformità del film sono non negoziabili. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto necessari per raggiungere queste specifiche esigenti.

Le nostre soluzioni sono personalizzate per laboratori focalizzati su R&S e produzione in ottica, semiconduttori e tecnologia dei sensori.

Contatta KINTEK oggi stesso per discutere come la nostra esperienza nella deposizione a sputtering con fascio ionico può migliorare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante