In sintesi, l'indurimento a fascio di elettroni (EB) è un metodo di trattamento superficiale ad alta precisione utilizzato per aumentare la resistenza all'usura e la vita a fatica di componenti critici in acciaio e ghisa. Trova le sue applicazioni principali nelle industrie automobilistica, aerospaziale e della produzione di utensili, dove è richiesta una durezza mirata su parti complesse con una distorsione minima.

Il vero valore dell'indurimento a fascio di elettroni non è solo la creazione di una superficie dura; è la capacità di farlo con precisione chirurgica su aree specifiche, lasciando le proprietà e le dimensioni del resto del componente praticamente invariate.

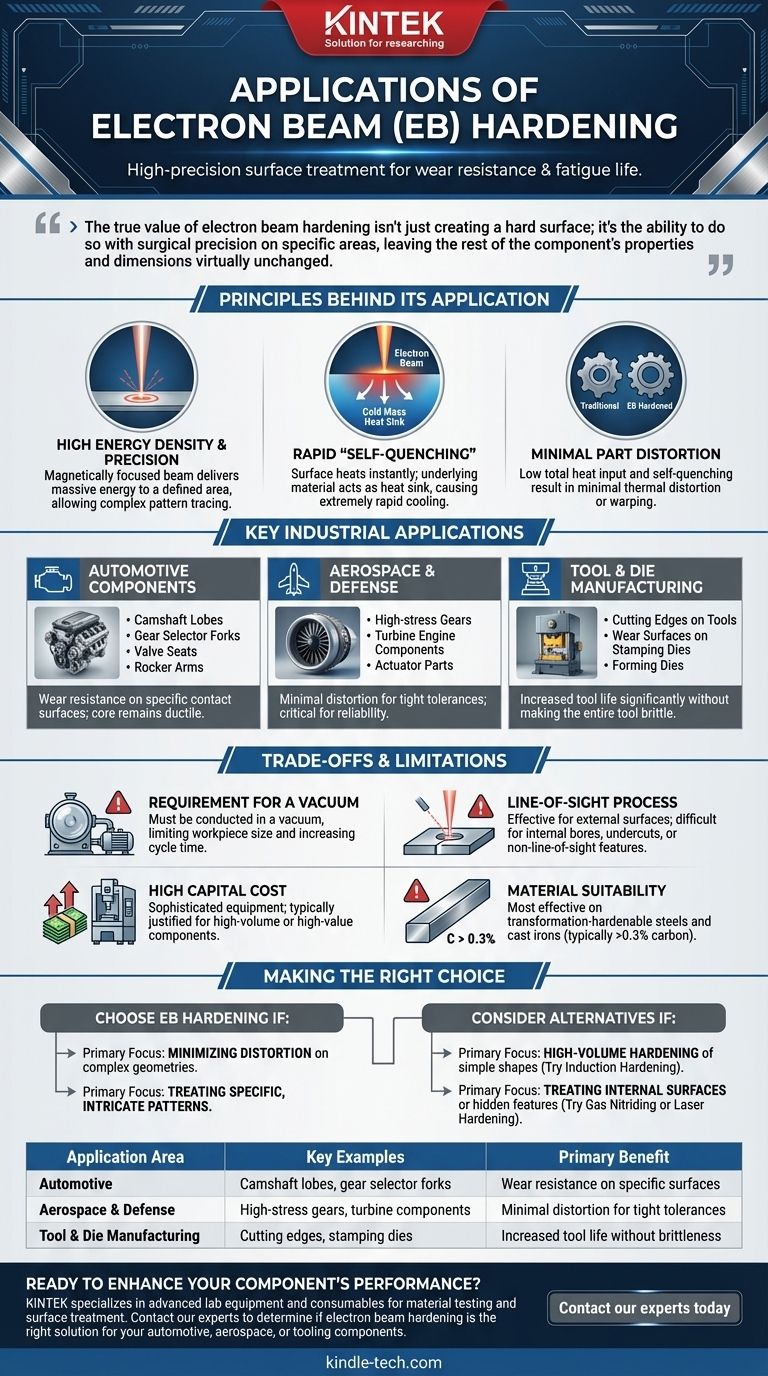

I principi alla base della sua applicazione

Per capire dove l'indurimento EB eccelle, è necessario prima comprenderne i vantaggi fondamentali rispetto ai metodi convenzionali. Questi vantaggi ne dettano direttamente le applicazioni ideali.

Alta densità energetica e precisione

Il processo utilizza un fascio di elettroni ad alta velocità focalizzato magneticamente per fornire una massiccia quantità di energia a un'area molto piccola e precisamente definita sulla superficie del componente. Ciò consente la tracciatura esatta di schemi complessi.

"Auto-tempra" rapida

Il fascio riscalda lo strato superficiale quasi istantaneamente. Non appena il fascio si sposta, la grande massa fredda del materiale sottostante agisce come un perfetto dissipatore di calore, allontanando il calore dalla superficie a una velocità estremamente elevata. Questo effetto di auto-tempra è ciò che crea la struttura martensitica indurita.

Distorsione minima dei pezzi

Poiché il calore viene applicato solo alla superficie e per una durata molto breve, l'apporto totale di calore nel componente è notevolmente basso. Questo, combinato con l'auto-tempra, significa che c'è pochissima distorsione termica, deformazione o cambiamento di dimensione comune con l'indurimento in forno o a induzione.

Principali applicazioni industriali in dettaglio

Le caratteristiche uniche dell'indurimento EB lo rendono la soluzione preferita per componenti specifici ed esigenti.

Componenti automobilistici

Questa è la più grande area di applicazione, spinta dalla necessità di parti leggere e ad alte prestazioni nella produzione di massa.

Esempi chiave includono camme di alberi a camme, forcelle selettrici del cambio, sedi valvole e bilancieri. Queste parti richiedono un'eccezionale resistenza all'usura su superfici di contatto molto specifiche, mentre il nucleo rimane duttile e tenace.

Aerospaziale e difesa

In questo settore, prestazioni e affidabilità sono fondamentali. L'indurimento EB è utilizzato su componenti critici dove il guasto non è un'opzione.

Le applicazioni includono il trattamento delle superfici di ingranaggi ad alto stress, componenti di motori a turbina e parti di attuatori. La distorsione minima è fondamentale per mantenere le strette tolleranze richieste nell'ingegneria aerospaziale.

Produzione di utensili e stampi

La longevità di utensili e stampi dipende interamente dalla durezza e dalla durabilità delle loro superfici di lavoro.

L'indurimento EB viene utilizzato per creare taglienti estremamente duri sugli utensili o per indurire selettivamente le superfici di usura su stampi per tranciatura e formatura. Ciò aumenta significativamente la vita dell'utensile senza rendere l'intero utensile fragile.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. L'obiettività richiede di riconoscere i vincoli dell'indurimento a fascio di elettroni, che spesso definiscono quando non usarlo.

Requisito del vuoto

Il processo deve essere condotto in una camera a vuoto per impedire agli elettroni di collidere con le molecole d'aria. Ciò limita le dimensioni del pezzo e può aumentare il tempo di ciclo per il pompaggio della camera.

Processo a linea di vista

Il fascio di elettroni viaggia in linea retta. Ciò significa che è altamente efficace per il trattamento di superfici esterne ma non può facilmente indurire fori interni, sottosquadri o altre caratteristiche che non si trovano nella sua diretta linea di vista.

Costo di capitale elevato

L'attrezzatura per l'indurimento a fascio di elettroni è sofisticata e rappresenta un investimento di capitale significativo. Pertanto, il suo utilizzo è tipicamente giustificato per produzioni ad alto volume o per componenti di altissimo valore in cui i benefici in termini di prestazioni superano il costo.

Idoneità del materiale

Il processo è più efficace su materiali in grado di subire indurimento per trasformazione, principalmente acciai e ghise con un contenuto di carbonio sufficiente (tipicamente >0,3%). Non è adatto per leghe non ferrose o acciai che non possono essere induriti per tempra.

Fare la scelta giusta per il tuo componente

La selezione di un processo di indurimento superficiale richiede di abbinare i punti di forza della tecnologia al tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è minimizzare la distorsione su geometrie complesse: l'indurimento EB è una scelta eccezionale, spesso superiore all'indurimento a induzione o a tutto spessore.

- Se il tuo obiettivo principale è trattare modelli specifici e complessi su una superficie: il controllo preciso del fascio di elettroni consente di indurire modelli che altri metodi non possono facilmente replicare.

- Se il tuo obiettivo principale è l'indurimento ad alto volume di forme semplici: l'indurimento a induzione tradizionale potrebbe essere una soluzione più conveniente.

- Se il tuo obiettivo principale è il trattamento di superfici interne o caratteristiche nascoste: dovrai considerare metodi alternativi come la nitrurazione gassosa o l'indurimento laser, che possono accedere ad aree non in linea di vista.

Comprendendo questi principi fondamentali, puoi specificare con sicurezza l'indurimento a fascio di elettroni per applicazioni in cui precisione, prestazioni e stabilità dimensionale sono irrinunciabili.

Tabella riassuntiva:

| Area di applicazione | Esempi chiave | Beneficio principale |

|---|---|---|

| Automotive | Lobi alberi a camme, forcelle selettrici del cambio | Resistenza all'usura su superfici specifiche |

| Aerospaziale e Difesa | Ingranaggi ad alto stress, componenti di turbine | Distorsione minima per tolleranze strette |

| Produzione di Utensili e Stampi | Taglienti, stampi per tranciatura | Aumento della vita dell'utensile senza fragilità |

Pronto a migliorare le prestazioni del tuo componente con un indurimento di precisione?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati per test sui materiali e trattamenti superficiali. La nostra esperienza può aiutarti a determinare se l'indurimento a fascio di elettroni è la soluzione giusta per i tuoi componenti automobilistici, aerospaziali o di utensileria, garantendo una resistenza all'usura superiore e una distorsione minima.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e scoprire il valore che possiamo portare al tuo laboratorio o processo di produzione.

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità