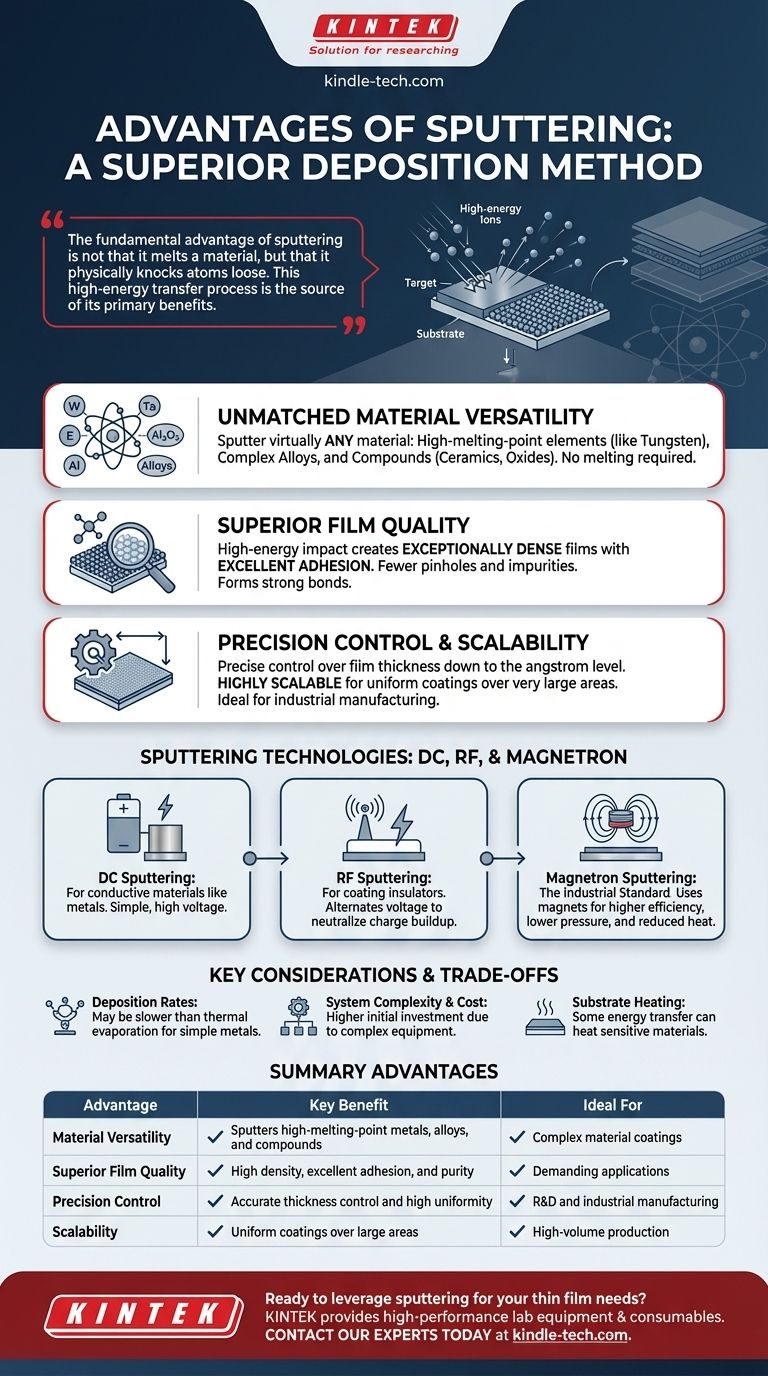

In sintesi, lo sputtering è un metodo di deposizione superiore grazie alla sua eccezionale versatilità dei materiali, all'alta qualità dei film che produce e al controllo preciso che offre sull'intero processo. A differenza dei metodi termici che si basano sulla fusione e sull'evaporazione, lo sputtering è un processo fisico che utilizza ioni energizzati per staccare fisicamente gli atomi da un materiale bersaglio, che poi si depositano su un substrato, creando film sottili densi, altamente aderenti e puri.

Il vantaggio fondamentale dello sputtering non è che fonde un materiale, ma che stacca fisicamente gli atomi. Questo processo di trasferimento di energia ad alta energia è la fonte dei suoi principali benefici: la capacità di rivestire con praticamente qualsiasi materiale e la creazione di film con densità e adesione ineguagliabili.

Perché lo sputtering eccelle: i principi fondamentali

I vantaggi dello sputtering derivano direttamente dal suo meccanismo di deposizione fisica da vapore (PVD) sottostante. Comprendere questo meccanismo è fondamentale per apprezzarne le capacità.

Versatilità dei materiali ineguagliabile

Poiché lo sputtering non richiede la fusione del materiale sorgente, può essere utilizzato per una gamma incredibilmente ampia di sostanze.

Ciò include elementi ad alto punto di fusione (come tungsteno o tantalio), leghe complesse e composti (come ceramiche o ossidi) che si decomporrebbero o si separerebbero se riscaldati al loro punto di evaporazione.

Qualità del film superiore

Gli atomi staccati dal bersaglio di sputtering viaggiano con un'energia cinetica significativa. Quando colpiscono il substrato, non si limitano ad atterrare delicatamente; si incorporano, creando un legame eccezionalmente forte.

Questo impatto ad alta energia si traduce in film estremamente densi, con meno micropori o impurità rispetto ad altri metodi. L'adesione risultante al substrato è eccellente, formando spesso un sottile strato di diffusione che blocca il film in posizione.

Controllo di precisione e scalabilità

Lo sputtering è un processo altamente controllabile e ripetibile. Parametri chiave come la velocità di sputtering sono gestiti direttamente regolando la corrente elettrica al bersaglio.

Ciò consente un controllo preciso dello spessore del film fino al livello dell'angstrom. Il processo è anche altamente scalabile, in grado di produrre rivestimenti uniformi su aree molto ampie, rendendolo un pilastro della produzione industriale per qualsiasi cosa, dai semiconduttori al vetro architettonico.

Comprendere le tecnologie di sputtering: DC, RF e magnetron

Sebbene il principio sia lo stesso, vengono utilizzate diverse tecniche di sputtering per gestire materiali diversi e migliorare l'efficienza.

Sputtering DC: le fondamenta

Lo sputtering a corrente continua (DC) è la forma più semplice. Una tensione DC elevata viene applicata a un materiale bersaglio conduttivo. Questo è efficace e semplice ma è limitato a materiali elettricamente conduttivi come i metalli.

Sputtering RF: rivestimento di isolanti

Quando si sputano isolanti o semiconduttori, una carica positiva si accumula sulla superficie del bersaglio, respingendo gli ioni positivi e interrompendo il processo.

Lo sputtering a radiofrequenza (RF) alterna la tensione ad alta frequenza. Questo campo alternato attrae gli elettroni per neutralizzare l'accumulo di carica, consentendo lo sputtering efficace di materiali dielettrici non conduttivi.

Sputtering magnetron: lo standard industriale

Lo sputtering magnetron è la tecnica più utilizzata oggi. Aggiunge potenti magneti dietro il materiale bersaglio.

Questi magneti intrappolano gli elettroni in un campo magnetico direttamente di fronte al bersaglio, aumentando drasticamente l'efficienza della formazione di ioni nel plasma. Ciò si traduce in un tasso di deposizione molto più elevato, consente al processo di funzionare a pressioni e temperature più basse e riduce i potenziali danni ai substrati sensibili al calore.

Considerazioni chiave e compromessi

Nessuna tecnologia è perfetta per ogni scenario. Per prendere una decisione informata, è necessario comprendere i limiti dello sputtering.

Velocità di deposizione

Sebbene lo sputtering magnetron offra velocità elevate per molti materiali, l'evaporazione termica tradizionale può talvolta essere più veloce per la deposizione di metalli semplici a basso punto di fusione come l'alluminio. La scelta dipende spesso dal fatto che la velocità o la qualità del film siano il fattore principale.

Complessità e costo del sistema

I sistemi di sputtering sono più complessi dei semplici evaporatori. Richiedono una camera a vuoto robusta, alimentatori ad alta tensione (DC o RF), controllo del gas di processo e, per i sistemi magnetron, potenti magneti. Ciò si traduce in un costo iniziale dell'attrezzatura più elevato.

Riscaldamento del substrato

Sebbene lo sputtering magnetron sia considerato un processo a "bassa temperatura", il bombardamento ad alta energia degli atomi trasferisce un po' di calore al substrato. Per materiali o dispositivi organici estremamente sensibili, questo trasferimento di energia deve essere gestito con attenzione.

Fare la scelta giusta per la tua applicazione

La scelta della tecnica di deposizione giusta dipende interamente dal tuo obiettivo finale e dai materiali con cui stai lavorando.

- Se il tuo obiettivo principale è la qualità del film, l'adesione e la densità: lo sputtering è la scelta definitiva, poiché il processo di deposizione ad alta energia è intrinsecamente superiore.

- Se il tuo obiettivo principale è depositare metalli ad alto punto di fusione, leghe complesse o composti: lo sputtering è uno dei pochi metodi praticabili e controllabili disponibili.

- Se il tuo obiettivo principale è rivestire una ceramica o un ossido non conduttivo: devi utilizzare lo sputtering RF per superare gli effetti dell'accumulo di carica sul bersaglio.

- Se il tuo obiettivo principale è la produzione su scala industriale con elevata uniformità su grandi aree: lo sputtering magnetron fornisce la velocità, il controllo e la scalabilità richiesti per la produzione.

Comprendendo questi principi fondamentali e compromessi, puoi sfruttare con sicurezza lo sputtering per ottenere prestazioni e affidabilità superiori dei materiali nella tua applicazione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Versatilità dei materiali | Sputtera metalli ad alto punto di fusione, leghe e composti | Rivestimenti di materiali complessi |

| Qualità del film superiore | Alta densità, eccellente adesione e purezza | Applicazioni esigenti che richiedono affidabilità |

| Controllo di precisione | Controllo accurato dello spessore ed elevata uniformità | Ricerca e sviluppo e produzione industriale |

| Scalabilità | Rivestimenti uniformi su grandi aree | Produzione ad alto volume |

Pronto a sfruttare lo sputtering per le tue esigenze di film sottili? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue sfide di deposizione. Che tu stia lavorando con leghe avanzate, ceramiche o richieda uniformità su scala industriale, le nostre soluzioni offrono la precisione e l'affidabilità di cui hai bisogno. Contatta i nostri esperti oggi per discutere come possiamo migliorare il tuo processo di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura