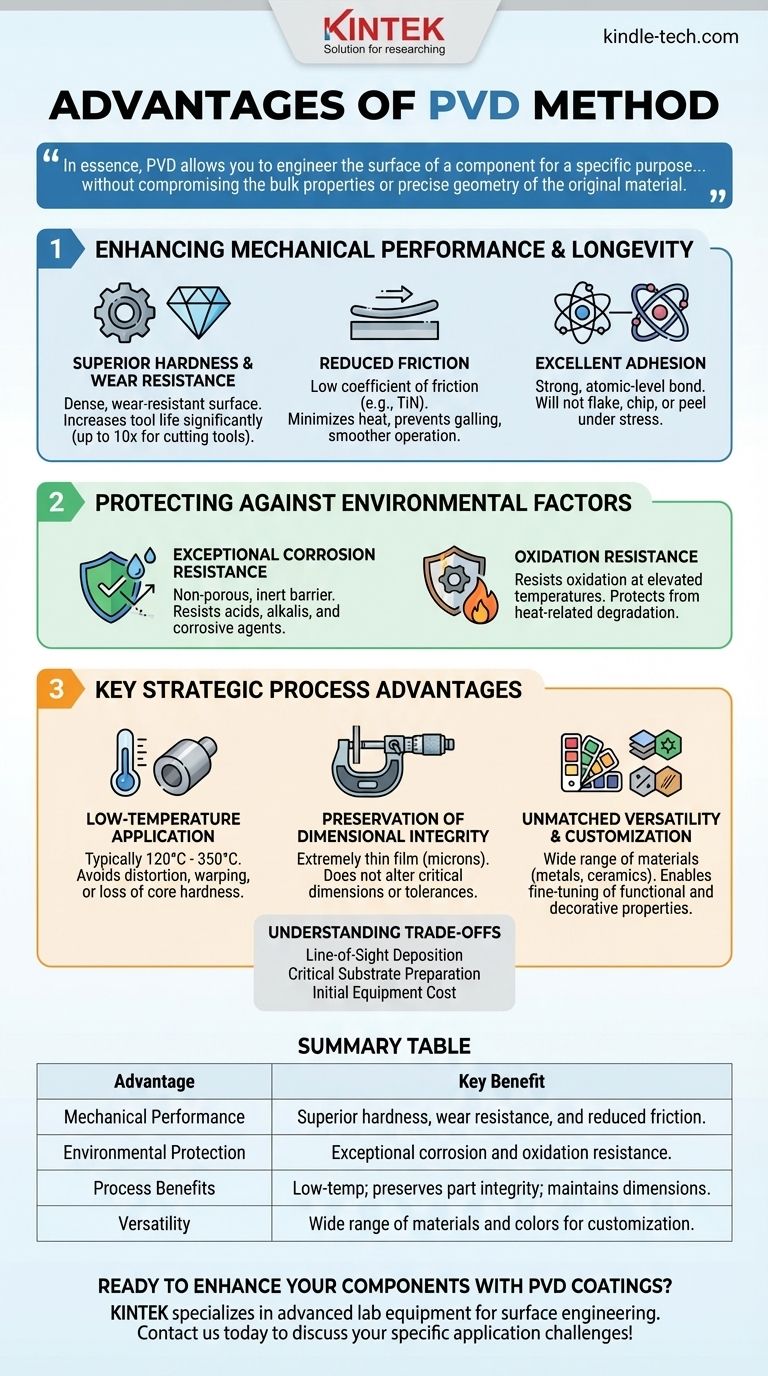

I principali vantaggi del metodo di Deposizione Fisica da Vapore (PVD) si concentrano sulla sua capacità di migliorare drasticamente le proprietà fisiche di un materiale. I rivestimenti PVD conferiscono una durezza superiore, un'eccezionale resistenza all'usura e alla corrosione, e una finitura estetica di alta qualità. Tutto questo è realizzato attraverso un processo a bassa temperatura che deposita un film estremamente sottile e durevole senza alterare le dimensioni critiche del pezzo sottostante.

In sostanza, il PVD consente di ingegnerizzare la superficie di un componente per uno scopo specifico—sia esso estrema durabilità, basso attrito o un aspetto premium—senza compromettere le proprietà di massa o la geometria precisa del materiale originale.

Miglioramento delle Prestazioni Meccaniche e della Longevità

La ragione più comune per specificare un rivestimento PVD è aumentare la durata funzionale e le prestazioni di un componente, specialmente uno sottoposto a stress meccanico.

Durezza Superiore e Resistenza all'Usura

I rivestimenti PVD sono eccezionalmente duri, spesso misurando molte volte la durezza del cromo. Questo crea una superficie densa e resistente all'usura che protegge il substrato da abrasione, erosione e usura microscopica.

Per applicazioni come gli utensili da taglio, questo può aumentare la vita dell'utensile fino a dieci volte, portando a significativi guadagni in produttività ed efficienza di produzione.

Attrito Ridotto

Molti rivestimenti PVD, come il Nitruro di Titanio (TiN), possiedono un basso coefficiente di attrito. Questa qualità "lubrificante" è critica per le parti in movimento e le applicazioni di taglio.

Riducendo l'attrito, il rivestimento minimizza la generazione di calore, previene il grippaggio del materiale e consente un funzionamento più fluido con minore consumo energetico.

Eccellente Adesione

Il processo PVD crea un legame forte, a livello atomico, tra il rivestimento e il substrato. A differenza della semplice placcatura, il rivestimento diventa parte integrante della superficie del componente.

Questo assicura che lo strato protettivo non si sfaldi, non si scheggi o non si stacchi, anche sotto forte stress, vibrazioni o cicli termici.

Protezione Contro i Fattori Ambientali

I rivestimenti PVD formano una barriera chimicamente inerte che isola il materiale del substrato dal suo ambiente, prevenendo la degradazione.

Eccezionale Resistenza alla Corrosione

Il sottile film depositato durante il processo PVD è non poroso e altamente resistente all'attacco di acidi, alcali e altri agenti corrosivi. Questo è un vantaggio chiave per dispositivi medici, componenti automobilistici e parti utilizzate in ambienti industriali difficili.

Resistenza all'Ossidazione

I rivestimenti PVD specializzati sono progettati per resistere all'ossidazione a temperature elevate. Questo protegge il componente dalla degradazione legata al calore e mantiene la sua integrità prestazionale in applicazioni ad alta temperatura.

Principali Vantaggi Strategici del Processo PVD

Oltre alle proprietà del rivestimento finale, il processo PVD stesso offre vantaggi unici che lo rendono la scelta ideale per la produzione di alta precisione.

Applicazione a Bassa Temperatura

Il PVD è un processo a bassa temperatura, che opera tipicamente tra 120°C e 350°C. Questo è ben al di sotto delle temperature di tempra o ricottura della maggior parte degli acciai e di altri metalli.

Ciò significa che può essere applicato a pezzi finiti e trattati termicamente senza causare distorsioni, deformazioni o perdita di durezza del nucleo—un vantaggio critico rispetto ai metodi ad alta temperatura come la Deposizione Chimica da Vapore (CVD).

Preservazione dell'Integrità Dimensionale

Poiché il rivestimento applicato è estremamente sottile (tipicamente solo pochi micron), il PVD non altera materialmente le dimensioni di un componente.

Questa precisione è essenziale per parti con tolleranze strette, come elementi di fissaggio filettati, componenti per stampi a iniezione e strumenti medici di precisione. Il processo segue accuratamente anche superfici lucidate o texturizzate.

Versatilità e Personalizzazione Ineguagliabili

Il processo PVD è altamente versatile. Consente la deposizione di un'ampia gamma di materiali, inclusi metalli, leghe e ceramiche, in varie strutture come monostrati, multistrati o persino nanostrutture.

Questa versatilità offre un'ampia gamma di colori per applicazioni decorative e consente la messa a punto di proprietà funzionali come durezza, lubrificazione e resistenza chimica per soddisfare specifici obiettivi di prestazione.

Comprendere i Compromessi

Sebbene il PVD sia una tecnologia potente, è importante riconoscerne i limiti per determinare se è la soluzione giusta per le vostre esigenze.

Deposizione a Vista (Line-of-Sight)

Il PVD è un processo "a vista". Il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo, rendendo difficile rivestire uniformemente geometrie interne complesse o fori profondi e stretti.

La Preparazione del Substrato è Critica

Il successo di un rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione della superficie del substrato. Qualsiasi contaminante, come oli o ossidi, comprometterà l'adesione e porterà al fallimento del rivestimento. Ciò richiede un rigoroso processo di pulizia a più stadi prima del rivestimento.

Costo Iniziale dell'Attrezzatura

Il PVD richiede un ambiente di alto vuoto e attrezzature sofisticate. L'investimento iniziale di capitale può essere sostanziale, il che può renderlo meno conveniente per applicazioni a bassissimo volume o non critiche rispetto a processi di finitura più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del PVD dovrebbe essere una decisione guidata dai tuoi obiettivi primari di performance o estetici.

- Se il tuo obiettivo principale è prolungare la vita di utensili da taglio o componenti soggetti a forte usura: la combinazione di estrema durezza, basso attrito e resistenza all'usura superiore del PVD è il suo vantaggio più potente.

- Se il tuo obiettivo principale è proteggere parti di precisione senza alterarne le dimensioni: la natura a bassa temperatura del PVD è il vantaggio chiave, poiché previene la distorsione del materiale e mantiene le tolleranze critiche.

- Se il tuo obiettivo principale è creare una finitura decorativa premium e durevole: il PVD offre un'ampia gamma di colori brillanti su una superficie dura e resistente ai graffi che dura molto più a lungo delle tradizionali placcature o vernici.

In definitiva, il PVD fornisce un metodo robusto per ingegnerizzare la superficie di un componente, aggiungendo un valore e prestazioni significativi senza compromettere l'integrità del materiale sottostante.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Prestazioni Meccaniche | Durezza superiore, resistenza all'usura e attrito ridotto per una maggiore durata dei componenti. |

| Protezione Ambientale | Eccezionale resistenza alla corrosione e all'ossidazione per ambienti difficili. |

| Vantaggi del Processo | L'applicazione a bassa temperatura preserva l'integrità del pezzo; i rivestimenti sottili e durevoli mantengono le dimensioni. |

| Versatilità | Ampia gamma di materiali e colori per personalizzazione funzionale o decorativa. |

Pronto a migliorare i tuoi componenti con i rivestimenti PVD?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Le nostre soluzioni ti aiutano a ottenere durezza superiore, resistenza alla corrosione e finiture estetiche senza compromettere l'integrità del pezzo.

Contattaci oggi per discutere come il PVD può risolvere le tue specifiche sfide applicative!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Cos'è il metodo MPCVD? Una guida alla sintesi di diamanti ad alta purezza

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione