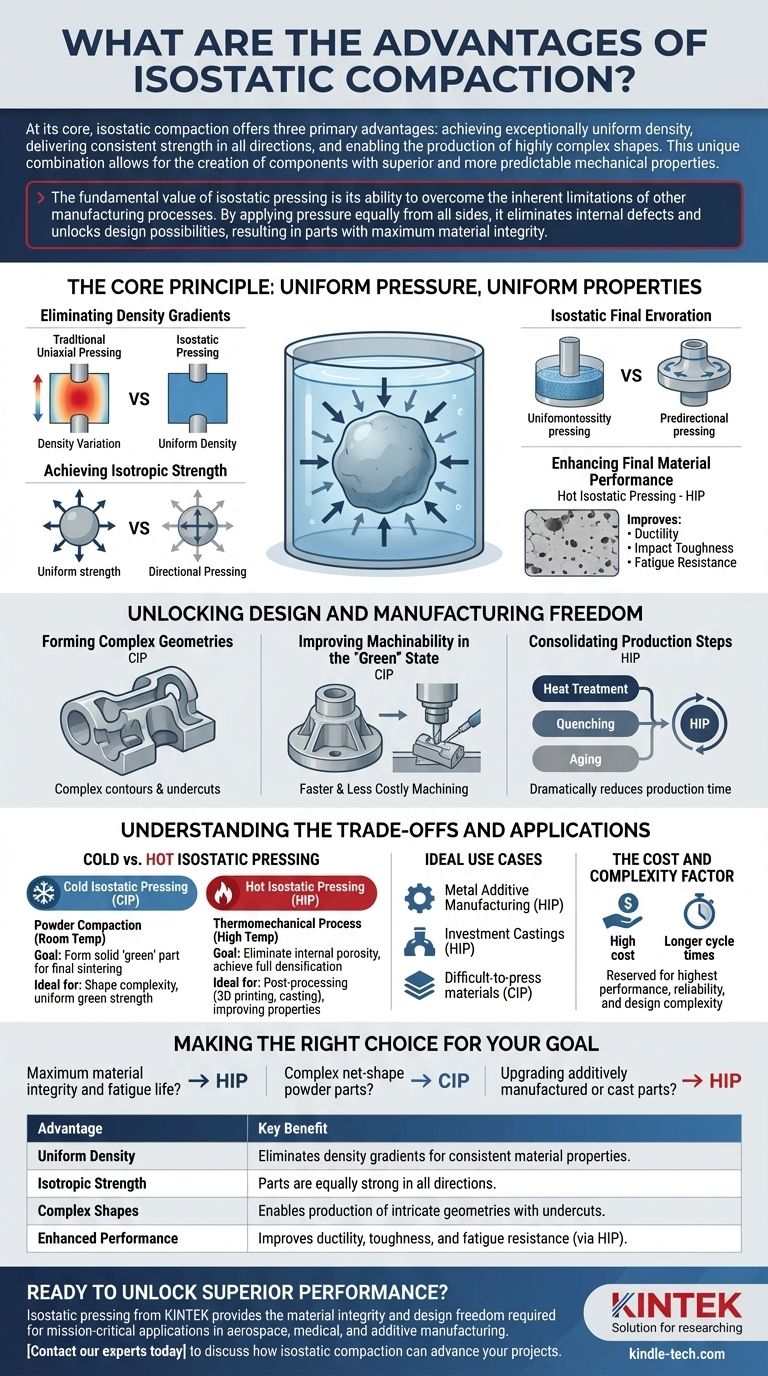

In sintesi, la compattazione isostatica offre tre vantaggi principali rispetto ai metodi tradizionali: ottenere una densità eccezionalmente uniforme, fornire una resistenza costante in tutte le direzioni e consentire la produzione di forme altamente complesse. Questa combinazione unica permette la creazione di componenti con proprietà meccaniche superiori e più prevedibili.

Il valore fondamentale della pressatura isostatica è la sua capacità di superare i limiti intrinseci di altri processi di produzione. Applicando pressione in modo uniforme da tutti i lati, elimina i difetti interni e sblocca nuove possibilità di progettazione, risultando in parti con la massima integrità del materiale.

Il Principio Fondamentale: Pressione Uniforme, Proprietà Uniformi

La pressatura isostatica funziona immergendo un componente—sia come polvere in uno stampo flessibile che come parte preformata—in un fluido e pressurizzando tale fluido. Ciò garantisce che la pressione sia applicata in modo uguale e simultaneo a ogni superficie del componente.

Eliminazione dei Gradienti di Densità

Nella pressatura uniassiale tradizionale, dove la pressione è applicata da una o due direzioni, l'attrito tra la polvere e le pareti dello stampo crea variazioni di densità. La parte risultante è più densa vicino ai punzoni e meno densa al centro. La pressatura isostatica elimina completamente questi gradienti, producendo un componente uniformemente denso.

Ottenimento di Resistenza Isotropica

Questa densità uniforme si traduce direttamente in proprietà meccaniche isotropiche, il che significa che il materiale è ugualmente resistente in tutte le direzioni. Le parti sono prive degli assi deboli o dei punti di stress interni che possono formarsi durante la pressatura direzionale o la fusione, rendendole molto più affidabili in condizioni di carico complesse.

Miglioramento delle Prestazioni Finali del Materiale

Quando applicato ad alte temperature (Pressatura Isostatica a Caldo, o HIP), il processo chiude la porosità interna e crea una microstruttura uniforme. Ciò migliora significativamente proprietà critiche come duttilità, tenacità all'impatto e resistenza alla fatica, portando le prestazioni di parti fuse o stampate in 3D al livello dei materiali lavorati.

Sbloccare la Libertà di Progettazione e Produzione

L'uso di pressione uniforme e attrezzature flessibili apre possibilità semplicemente non raggiungibili con stampi rigidi.

Formazione di Geometrie Complesse

La Pressatura Isostatica a Freddo (CIP) utilizza stampi flessibili ed elastomerici. Ciò consente l'ingegnerizzazione di parti con contorni complessi, sottosquadri e cavità interne che sarebbero impossibili da espellere da un set di stampi rigidi utilizzato nella pressatura uniassiale.

Miglioramento della Lavorabilità allo Stato "Verde"

Il CIP produce una parte presinterizzata (un compatto "verde") con una resistenza molto elevata e uniforme. Ciò consente di eseguire lavorazioni intricate sulla parte prima del processo finale di indurimento e sinterizzazione, il che è spesso più veloce e meno costoso rispetto alla lavorazione del materiale completamente denso e indurito.

Consolidamento delle Fasi di Produzione

La Pressatura Isostatica a Caldo (HIP) può essere progettata per combinare più processi termici in uno solo. Un singolo ciclo HIP può includere simultaneamente trattamento termico, tempra e invecchiamento, consolidando le fasi di produzione e riducendo drasticamente il tempo complessivo di produzione e la movimentazione delle parti.

Comprendere i Compromessi e le Applicazioni

Sebbene potente, la pressatura isostatica è uno strumento specifico per sfide specifiche. La scelta tra Pressatura Isostatica a Freddo (CIP) e Pressatura Isostatica a Caldo (HIP) dipende interamente dall'obiettivo.

Pressatura Isostatica a Freddo vs. a Caldo

La Pressatura Isostatica a Freddo (CIP) è un metodo di compattazione della polvere utilizzato a temperatura ambiente o quasi. Il suo scopo è formare una parte "verde" solida da una polvere prima della sinterizzazione finale. È scelta per la complessità della forma e la resistenza uniforme allo stato verde.

La Pressatura Isostatica a Caldo (HIP) è un processo termomeccanico utilizzato su una parte già formata (ad esempio, da fusione, produzione additiva o CIP). Il suo scopo è eliminare la porosità interna e i difetti, ottenendo la piena densificazione e migliorando le proprietà del materiale.

Casi d'Uso Ideali

L'HIP è un passo di post-elaborazione rivoluzionario per la produzione additiva di metalli (stampa 3D), dove cura la porosità e rimedia alla scarsa adesione degli strati. Viene anche utilizzato per eliminare i vuoti interni nelle fusioni di precisione per applicazioni critiche aerospaziali o mediche. Il CIP eccelle nella produzione di parti da materiali difficili da pressare o elettroliti morbidi.

Il Fattore Costo e Complessità

I sistemi di pressatura isostatica rappresentano un significativo investimento di capitale e i tempi di ciclo possono essere più lunghi rispetto alla pressatura convenzionale. È quindi un processo riservato ad applicazioni in cui le massime prestazioni possibili, affidabilità e complessità di progettazione giustificano il costo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta strategia di compattazione richiede una chiara comprensione dei requisiti di utilizzo finale del tuo componente.

- Se il tuo obiettivo principale è la massima integrità del materiale e la durata a fatica: Utilizza l'HIP come fase finale di densificazione per eliminare i difetti interni nei componenti critici.

- Se il tuo obiettivo principale è creare parti in polvere complesse a forma netta: Utilizza il CIP per ottenere geometrie intricate e un'elevata resistenza allo stato verde che non possono essere raggiunte con la pressatura uniassiale.

- Se il tuo obiettivo principale è migliorare le parti prodotte in modo additivo o fuse: Applica l'HIP come fase di post-elaborazione per ottenere proprietà meccaniche paragonabili ai materiali forgiati.

In definitiva, la pressatura isostatica ti consente di ingegnerizzare materiali e componenti che raggiungono un livello ineguagliabile di prestazioni e affidabilità.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Densità Uniforme | Elimina i gradienti di densità per proprietà del materiale consistenti. |

| Resistenza Isotropica | Le parti sono ugualmente resistenti in tutte le direzioni. |

| Forme Complesse | Consente la produzione di geometrie intricate con sottosquadri. |

| Prestazioni Migliorate | Migliora la duttilità, la tenacità e la resistenza alla fatica (tramite HIP). |

Pronto a sbloccare prestazioni superiori per i tuoi componenti?

La pressatura isostatica di KINTEK fornisce l'integrità del materiale e la libertà di progettazione richieste per applicazioni critiche nell'aerospaziale, nel settore medico e nella produzione additiva. La nostra esperienza in attrezzature da laboratorio e materiali di consumo ti garantisce la soluzione giusta per densificare polveri metalliche, curare la porosità in parti stampate in 3D o creare componenti ceramici complessi.

Contatta i nostri esperti oggi stesso per discutere come la compattazione isostatica può far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Quali vantaggi offre l'attrezzatura CIP per i compositi W-TiC? Ottenere materiali ad alta densità e privi di difetti

- Come contribuisce una pressa isostatica a freddo (CIP) alla fabbricazione di HE-O-MIEC e LLZTO? Guida esperta alla densificazione

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo per le celle solari a perovskite? Sblocca le prestazioni ad alta pressione

- Come la pressatura isostatica a freddo migliora l'uniformità della microdurezza? Ottenere coerenza nei compositi TiC10/Cu-Al2O3

- Come contribuisce una pressa isostatica a freddo alla formazione dei corpi verdi della lega di molibdeno TZC? Suggerimenti chiave per la densificazione