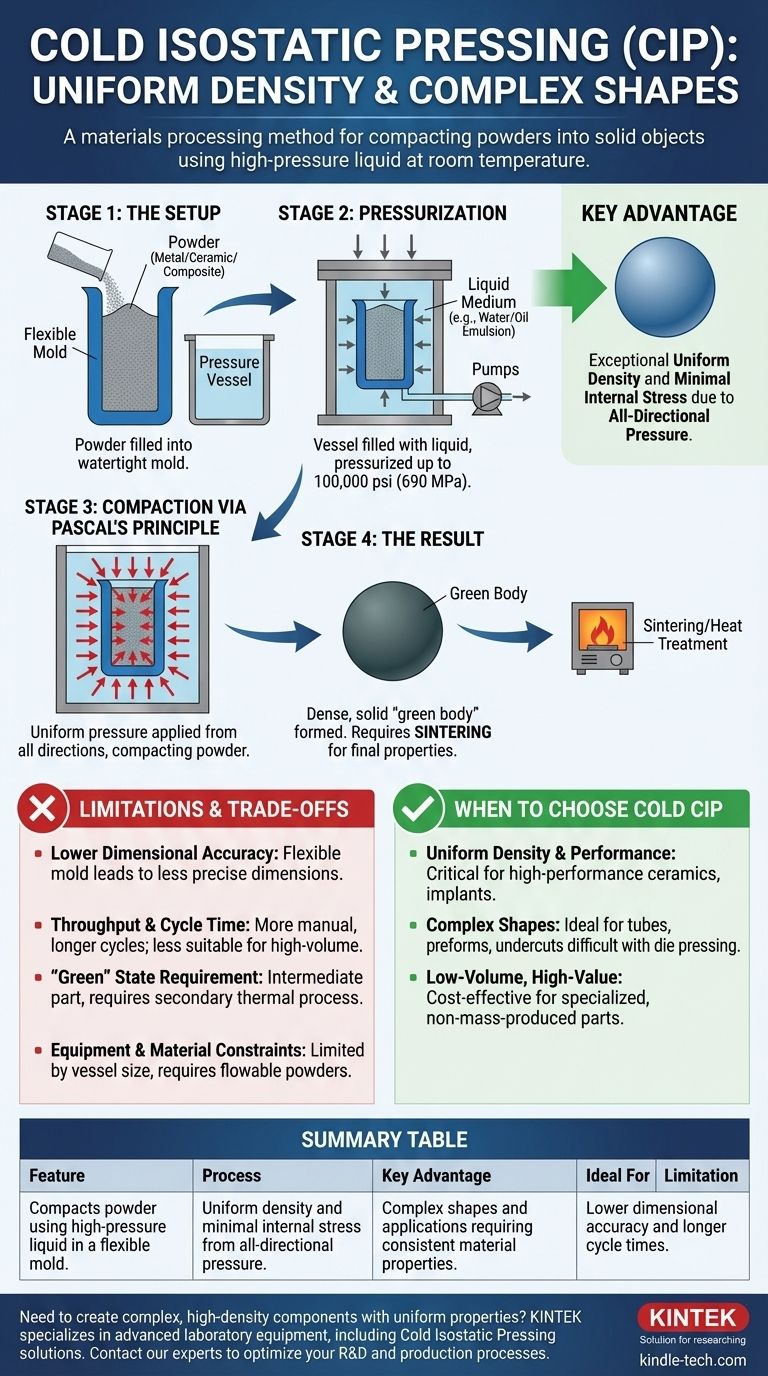

Nella sua essenza, la Pressatura Isostatica a Freddo (CIP) è un metodo di lavorazione dei materiali che compatta le polveri in un oggetto solido utilizzando un liquido ad alta pressione a temperatura ambiente o prossima ad essa. La polvere viene sigillata in uno stampo flessibile, che viene poi immerso in una camera di pressione riempita di fluido. Applicando una pressione intensa e uniforme da tutte le direzioni, la polvere viene compattata in una forma solida e densa nota come "corpo verde" pronto per ulteriori lavorazioni.

Mentre molti metodi compattano le polveri premendo da una o due direzioni, il vantaggio distintivo del CIP a freddo è l'uso di un mezzo liquido per applicare una pressione uguale su tutte le superfici contemporaneamente. Questo crea componenti con una densità eccezionalmente uniforme e una minima sollecitazione interna, il che è fondamentale per le applicazioni ad alte prestazioni.

Come Funziona il Processo CIP a Freddo

L'eleganza del CIP a freddo risiede nella sua applicazione diretta di una legge fondamentale della fisica per ottenere un risultato materiale superiore. Il processo può essere suddiviso in alcune fasi chiave.

L'Impostazione: Polvere e Stampo

Il processo inizia con la materia prima in forma di polvere—tipicamente metallo, ceramica o un composito. Questa polvere viene accuratamente riempita in uno stampo flessibile e a tenuta stagna, spesso realizzato con un elastomero come poliuretano o gomma, che definisce la forma iniziale del pezzo.

Fase di Pressurizzazione

Lo stampo sigillato viene posizionato all'interno di un robusto recipiente a pressione. Il recipiente viene quindi riempito con un mezzo liquido, comunemente un'emulsione di acqua e olio, che circonda completamente lo stampo. Questo liquido viene quindi pressurizzato da pompe, con pressioni che raggiungono fino a 100.000 psi (circa 690 MPa).

Compattazione tramite il Principio di Pascal

Questa fase è un'applicazione diretta del principio di Pascal, il quale afferma che la pressione applicata a un fluido racchiuso viene trasmessa integralmente a ogni porzione del fluido e alle pareti del contenitore. Il liquido trasmette questa immensa pressione in modo uniforme su ogni superficie dello stampo flessibile, comprimendo la polvere all'interno uniformemente da tutte le direzioni.

Il Risultato: Il Corpo "Verde"

Questa pressione avvolgente forza le particelle di polvere in uno stretto contatto meccanico, aumentando significativamente la densità del materiale e formando un oggetto solido. Il pezzo risultante è chiamato corpo verde. Ha una resistenza sufficiente per essere maneggiato ma è ancora in uno stato fragile e richiede un successivo processo termico, come la sinterizzazione, per fondere le particelle e ottenere le sue proprietà meccaniche finali.

Comprendere i Compromessi e i Limiti

Nessun processo di produzione è privo di compromessi. Riconoscere i limiti del CIP a freddo è essenziale per prendere una decisione informata.

Minore Precisione Dimensionale

Poiché la compattazione si basa su uno stampo flessibile, le dimensioni finali del corpo verde sono meno precise di quelle ottenute con gli stampi in acciaio rigido utilizzati nella pressatura uniassiale. Per i componenti che richiedono tolleranze ristrette, è spesso necessaria una lavorazione post-processo.

Produttività e Tempo Ciclo

Il processo di caricamento dello stampo, sigillatura del recipiente, pressurizzazione, depressurizzazione e scarico è intrinsecamente più manuale e dispendioso in termini di tempo rispetto ai metodi di pressatura automatizzati. Ciò rende il CIP a freddo meno adatto per la produzione ad altissimo volume di parti semplici.

Requisito dello Stato "Verde"

È fondamentale ricordare che il CIP a freddo produce un pezzo intermedio. Il corpo verde non ha veri legami metallurgici. La necessità di una fase secondaria di sinterizzazione o trattamento termico aggiunge tempo, costi e complessità al flusso di lavoro di produzione complessivo.

Vincoli di Attrezzatura e Materiale

La dimensione di un componente è in ultima analisi limitata dalla capacità del recipiente a pressione. Inoltre, il processo è più efficace con polveri che hanno buone caratteristiche di scorrevolezza e compattazione.

Quando Scegliere la Pressatura Isostatica a Freddo

Decidere se il CIP a freddo sia la scelta giusta dipende interamente dai requisiti specifici del progetto in termini di densità, forma e volume.

- Se la vostra attenzione principale è la densità uniforme e le prestazioni: Il CIP a freddo è un'ottima scelta per creare componenti in cui proprietà del materiale coerenti sono fondamentali, come nelle ceramiche ad alte prestazioni, negli ugelli refrattari o negli impianti medici.

- Se la vostra attenzione principale è la produzione di forme complesse: Lo stampo flessibile consente geometrie difficili o impossibili con la compattazione a stampo tradizionale, rendendolo ideale per parti come tubi, preforme complesse o componenti con sottosquadri.

- Se la vostra attenzione principale è la produzione ad alto volume e a basso costo: Dovreste probabilmente considerare altri metodi come la compattazione a stampo, poiché i tempi ciclo più lunghi del CIP possono renderlo meno conveniente per parti semplici prodotte in serie.

Comprendendo la sua capacità unica di creare corpi verdi altamente uniformi, è possibile sfruttare il CIP a freddo per produrre componenti superiori che altri metodi semplicemente non possono raggiungere.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Compatta la polvere utilizzando liquido ad alta pressione in uno stampo flessibile. |

| Vantaggio Chiave | Densità uniforme e minima sollecitazione interna grazie alla pressione omnidirezionale. |

| Ideale Per | Forme complesse (tubi, preforme) e applicazioni che richiedono proprietà del materiale coerenti. |

| Limitazione | Minore precisione dimensionale e tempi ciclo più lunghi rispetto alla pressatura a stampo. |

Avete bisogno di creare componenti complessi e ad alta densità con proprietà uniformi?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, comprese soluzioni per la lavorazione delle polveri come la Pressatura Isostatica a Freddo. La nostra esperienza può aiutarvi a ottenere prestazioni dei materiali superiori per le vostre applicazioni più esigenti in ceramica, metalli e compositi.

Contattate oggi i nostri esperti per discutere come le nostre attrezzature da laboratorio e i materiali di consumo possono ottimizzare i vostri processi di R&S e produzione.

Guida Visiva

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Qual è l'uso della pressatura isostatica a freddo? Ottenere una densità uniforme per parti superiori

- Come le apparecchiature di pressatura isostatica migliorano il contatto dell'anodo di litio metallico? Ottimizza l'assemblaggio della tua batteria allo stato solido

- Come la caratterizzazione microstrutturale delle polveri atomizzate a gas guida il HIP? Ottimizzare l'integrità del materiale

- Quanto è grande il mercato della pressatura isostatica? Un'analisi approfondita del fattore abilitante della produzione avanzata da oltre 1,2 miliardi di dollari

- Qual è la differenza tra HIP e CIP? Una guida alla formatura e alla densificazione

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo per le celle solari a perovskite? Sblocca le prestazioni ad alta pressione

- Qual è la funzione della pressione di 300 MPa nella preparazione delle batterie allo stato solido? Raggiungere la massima densificazione e conducibilità ionica

- Qual è lo scopo delle lattine in acciaio inossidabile nel trattamento HIP? Raggiungere la densificazione completa delle leghe AlFeTiCrZnCu