I vantaggi principali della deposizione a fascio ionico (IBD) sono l'eccezionale qualità del film sottile risultante e il grado di controllo ineguagliabile sul processo di deposizione. Questa tecnica consente la creazione di film più densi, più puri e con adesione superiore rispetto ad altri metodi, il tutto fornendo all'operatore un comando indipendente su parametri critici come lo spessore e la composizione del film.

La forza principale della deposizione a fascio ionico risiede nel suo design fondamentale: disaccoppia la sorgente ionica dal materiale bersaglio. Questa separazione offre un controllo indipendente sull'energia e sul flusso degli ioni, che è la chiave per sbloccare un controllo preciso del processo e ottenere caratteristiche del film superiori che altri metodi PVD faticano a eguagliare.

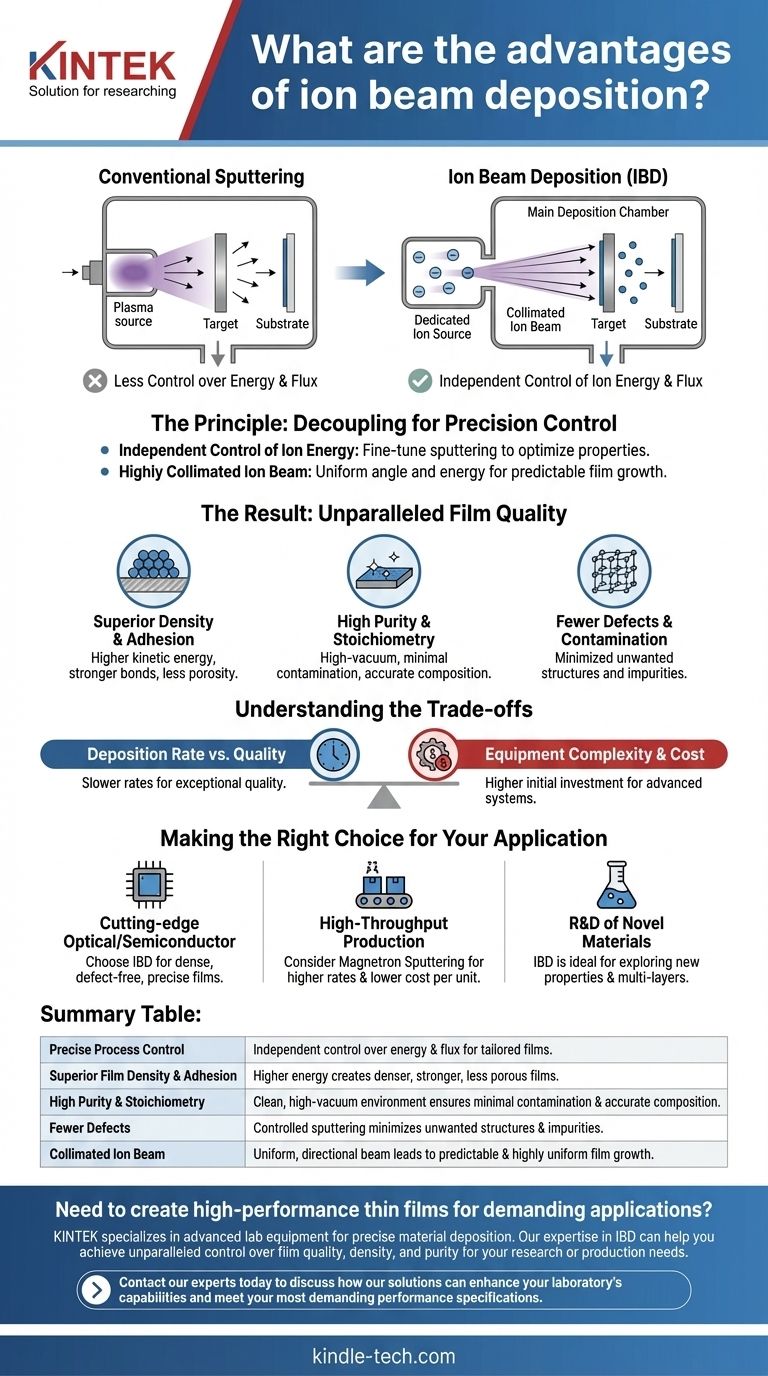

Il Principio: Disaccoppiamento per un Controllo di Precisione

A differenza della sputtering convenzionale in cui un plasma viene generato nella camera principale, la deposizione a fascio ionico utilizza una sorgente ionica dedicata che è fisicamente separata dal bersaglio e dal substrato. Questa è la fonte della sua potenza.

Controllo Indipendente dell'Energia Ionica

Utilizzando una sorgente separata, l'energia degli ioni che colpiscono il bersaglio può essere controllata con precisione, indipendentemente dal numero di ioni (il flusso ionico).

Ciò consente di ottimizzare il processo di sputtering per ottimizzare le proprietà del materiale depositato per la vostra specifica applicazione.

Fascio Ionico Altamente Collimato

Gli ioni vengono estratti dalla sorgente e accelerati in un fascio altamente direzionale, o collimato.

Ciò assicura che gli ioni colpiscano il bersaglio con un angolo e un'energia uniformi, portando a uno sputtering prevedibile e a una crescita del film altamente uniforme sul substrato.

Il Risultato: Qualità del Film Ineguagliabile

Il controllo preciso inerente all'IBD si traduce direttamente in film sottili con una serie di proprietà desiderabili che sono critiche per le applicazioni ad alte prestazioni.

Densità e Adesione Superiori

Gli atomi spruzzati arrivano al substrato con un'energia cinetica maggiore rispetto agli atomi nell'evaporazione termica o nei processi di sputtering standard.

Questa energia più elevata promuove il "legame energetico", creando una struttura del film più densa, meno porosa e con un'adesione significativamente più forte alla superficie del substrato.

Elevata Purezza e Stechiometria

Il processo avviene in un ambiente ad alto vuoto e, poiché il plasma è confinato alla sorgente ionica, la contaminazione del film in crescita da parte dei gas di processo è ridotta al minimo.

Questo ambiente pulito, combinato con lo sputtering controllato, assicura che il film depositato riproduca fedelmente la composizione (stechiometria) del materiale bersaglio, il che è fondamentale per i composti complessi.

Meno Difetti e Contaminazione

Il controllo indipendente sui parametri di deposizione minimizza la crescita di strutture indesiderate o strati isolanti sul bersaglio. Ciò porta a un processo più stabile e a un film finale con meno difetti e impurità.

Comprendere i Compromessi

Nessuna tecnica è priva di compromessi. La vera competenza significa comprendere i limiti così come i benefici.

Tasso di Deposizione vs. Qualità

L'alto livello di precisione e controllo nell'IBD spesso comporta un costo in termini di velocità di deposizione.

Sebbene l'IBD produca film eccezionali, i suoi tassi di deposizione sono tipicamente inferiori a quelli di tecniche come lo sputtering a magnetron. Prioritizza la qualità rispetto alla quantità.

Complessità e Costo dell'Attrezzatura

I sistemi a fascio ionico, con le loro sorgenti ioniche dedicate ad alte prestazioni e i sofisticati sistemi di controllo, sono generalmente più complessi e comportano un costo iniziale più elevato rispetto alle configurazioni PVD più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione corretto dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale sono rivestimenti ottici all'avanguardia o dispositivi a semiconduttore: Scegli la deposizione a fascio ionico per la sua capacità di produrre film densi, stabili e privi di difetti con un controllo preciso sull'indice di rifrazione e sullo spessore.

- Se il tuo obiettivo principale è la produzione ad alto rendimento o il rivestimento di grandi aree a basso costo: Considera una tecnica come lo sputtering a magnetron, che offre tassi di deposizione molto più elevati a un costo unitario inferiore.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: La flessibilità e il controllo dei parametri dell'IBD lo rendono uno strumento ideale per esplorare nuove proprietà dei materiali e creare strutture complesse e multistrato.

In definitiva, scegliere la deposizione a fascio ionico è un investimento in controllo e qualità, garantendo che il tuo prodotto finale soddisfi le specifiche di prestazione più esigenti.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Controllo Preciso del Processo | Controllo indipendente dell'energia e del flusso ionico per proprietà del film personalizzate. |

| Densità e Adesione del Film Superiori | Un legame energetico più elevato crea film più densi, più forti e con minore porosità. |

| Elevata Purezza e Stechiometria | L'ambiente pulito e ad alto vuoto garantisce una contaminazione minima e una composizione accurata. |

| Meno Difetti | Lo sputtering controllato minimizza le strutture indesiderate e le impurità nel film finale. |

| Fascio Ionico Collimato | Il fascio uniforme e direzionale porta a una crescita del film prevedibile e altamente uniforme. |

Hai bisogno di creare film sottili ad alte prestazioni per applicazioni esigenti?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di materiali. La nostra esperienza in tecnologie come la deposizione a fascio ionico può aiutarti a ottenere un controllo ineguagliabile sulla qualità, densità e purezza del film per le tue esigenze di ricerca o produzione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e soddisfare le tue specifiche di prestazioni più esigenti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura