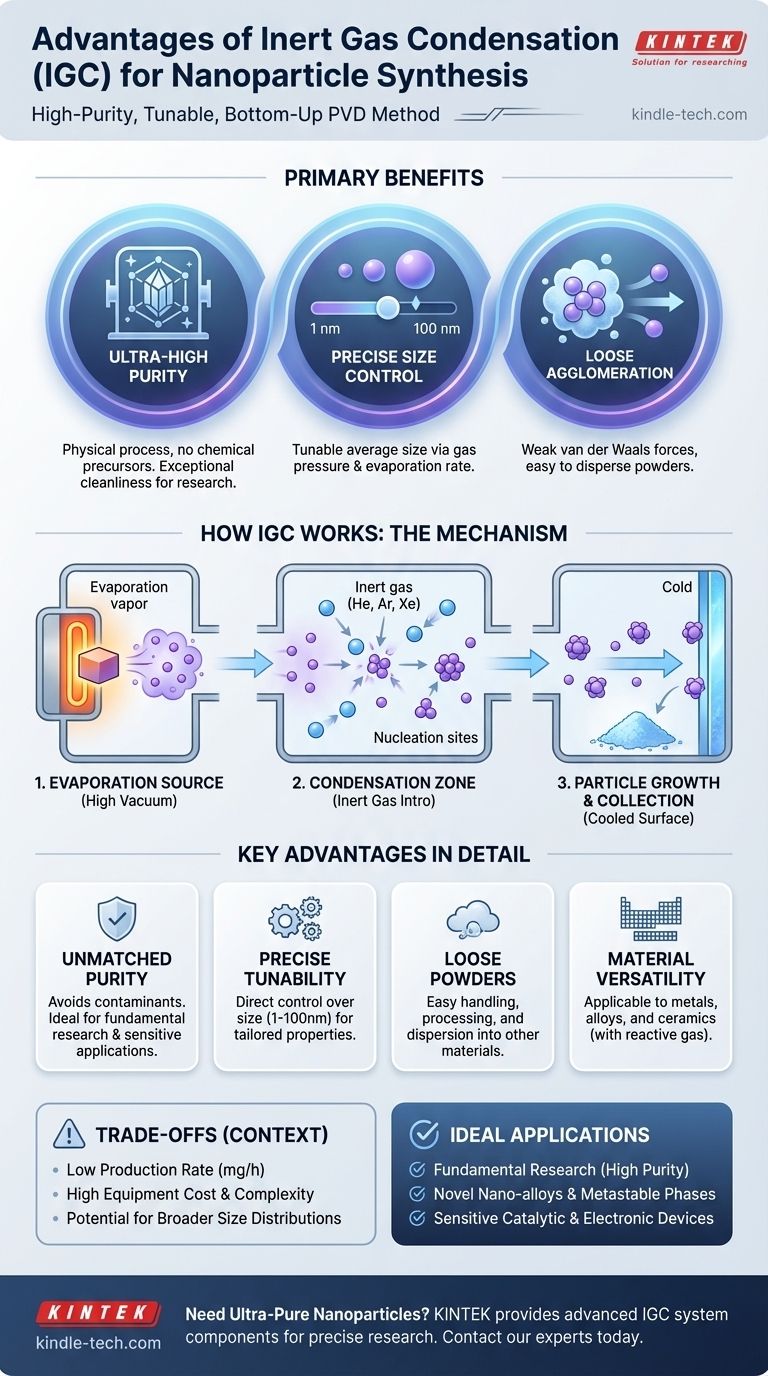

I vantaggi principali della condensazione in gas inerte (IGC) sono la sua capacità di produrre nanoparticelle eccezionalmente pure con dimensioni regolabili e un basso grado di agglomerazione dura. Questo metodo di deposizione fisica da vapore (PVD) lo ottiene evaporando un materiale sorgente in un ambiente ultra-pulito e ad alto vuoto e quindi introducendo una quantità controllata di gas inerte, che forza il vapore a condensarsi in cluster su scala nanometrica prima che raggiungano una superficie.

La condensazione in gas inerte si distingue come una tecnica di sintesi "bottom-up" che privilegia la purezza del materiale e il controllo strutturale rispetto al volume di produzione. Il suo punto di forza risiede nella creazione di nanoparticelle di alta qualità e debolmente legate, ideali per la ricerca e applicazioni specializzate in cui i contaminanti chimici derivanti da altri metodi sono inaccettabili.

Come funziona la condensazione in gas inerte

Per comprendere i vantaggi dell'IGC, è essenziale coglierne il meccanismo fondamentale. Il processo avviene in una camera a vuoto sigillata ed è costituito da due fasi principali.

La Sorgente di Evaporazione

Innanzitutto, un materiale sorgente solido viene riscaldato in un ambiente ad alto vuoto fino a quando non evapora, creando una nuvola di atomi. Questo riscaldamento può essere ottenuto tramite vari metodi, come il riscaldamento a resistenza termica (simile a un filamento in una lampadina), il riscaldamento a fascio di elettroni o l'ablazione laser. La chiave è generare un flusso stabile e controllabile di vapore atomico.

La Zona di Condensazione

Successivamente, nella camera viene introdotto un gas inerte a bassa pressione (tipicamente Elio, Argon o Xeno). Gli atomi caldi del materiale sorgente collidono con gli atomi di gas inerte freddo. Queste collisioni rimuovono rapidamente l'energia cinetica dagli atomi evaporati, facendoli diventare sovrasaturi e nucleare in minuscoli cluster o nanoparticelle in fase gassosa.

Crescita e Raccolta delle Particelle

Queste nanoparticelle appena formate vengono quindi trasportate dal delicato flusso del gas inerte verso una superficie di raccolta, che è spesso raffreddata criogenicamente. Durante questo transito, le particelle possono crescere leggermente tramite coalescenza. Poiché si formano nel gas e vengono raccolte delicatamente, tendono a formare agglomerati molto sciolti e "soffici" che sono facilmente disperdibili in seguito.

Vantaggi chiave del metodo IGC

Il meccanismo unico dell'IGC dà origine a diversi vantaggi distinti rispetto ai metodi di sintesi chimica o di attrito meccanico.

Purezza Ineguagliabile

Poiché l'IGC è un processo puramente fisico, evita l'uso di precursori chimici, solventi o tensioattivi. L'intera sintesi avviene all'interno di una camera ad alto vuoto, riducendo al minimo la contaminazione da parte dell'atmosfera. Le nanoparticelle risultanti sono composte unicamente dal materiale sorgente evaporato, rendendo questo il metodo di scelta per creare materiali ultra-puri.

Controllo Preciso della Dimensione delle Particelle

La dimensione media finale delle particelle è influenzata direttamente da alcuni parametri chiave che possono essere controllati con precisione.

- Pressione del Gas Inerte: Questo è il fattore più critico. Una pressione del gas più elevata porta a collisioni più frequenti, che raffreddano gli atomi più velocemente e si traducono in un tasso di nucleazione più elevato, producendo nanoparticelle più piccole.

- Tasso di Evaporazione: Un tasso di evaporazione più elevato aumenta la densità del vapore atomico, portando alla formazione di nanoparticelle più grandi.

Questa regolabilità consente ai ricercatori di produrre sistematicamente particelle in un intervallo di dimensioni desiderato, tipicamente tra 1 e 100 nanometri.

Polveri Poco Agglomerate

A differenza di molti metodi chimici a umido in cui le particelle precipitano da una soluzione e formano agglomerati duri e strettamente legati, l'IGC produce nanoparticelle che sono debolmente tenute insieme da deboli forze di van der Waals. Ciò rende la nanoparticella risultante molto più facile da maneggiare, elaborare e disperdere in altri materiali o soluzioni per applicazioni successive.

Versatilità nella Sintesi dei Materiali

Il metodo IGC è estremamente versatile e può essere applicato a qualsiasi materiale che possa essere evaporato. Ciò include una vasta gamma di metalli puri, leghe metalliche e composti intermetallici. Introducendo una piccola quantità di gas reattivo (come ossigeno o azoto) insieme al gas inerte, è anche possibile sintetizzare nanoparticelle ceramiche come ossidi e nitruri.

Comprendere i Compromessi

Nessun metodo è perfetto e i principali vantaggi dell'IGC comportano compromessi significativi che ne limitano i casi d'uso.

Basso Tasso di Produzione

Lo svantaggio più significativo della condensazione in gas inerte è la sua resa molto bassa. I tassi di produzione sono tipicamente dell'ordine dei milligrammi a pochi grammi all'ora. Ciò rende il processo impraticabile e proibitivo in termini di costi per qualsiasi applicazione che richieda quantità di massa di nanomateriali.

Complessità e Costo delle Apparecchiature

L'IGC richiede apparecchiature sofisticate ad alto vuoto, comprese camere a vuoto, pompe, alimentatori e potenzialmente sistemi criogenici. Questi macchinari sono costosi da acquistare, utilizzare e mantenere, collocandoli al di fuori del budget di molti laboratori e rendendoli inadatti per la produzione industriale a basso costo.

Potenziale per Distribuzioni di Dimensioni Più Ampie

Sebbene la dimensione media delle particelle sia controllabile, ottenere un campione perfettamente uniforme e monodisperso può essere difficile. La natura casuale della nucleazione e della coalescenza in fase gassosa spesso si traduce in una distribuzione dimensionale log-normale, che può essere più ampia di quella ottenibile con alcune tecniche di sintesi chimica altamente controllate.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare l'IGC dipende interamente dall'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è sui materiali di elevata purezza per la ricerca fondamentale: L'IGC è una scelta ideale, poiché elimina le variabili chimiche e produce un prodotto eccezionalmente pulito per esperimenti affidabili.

- Se la tua attenzione principale è sulla creazione di nuove nano-leghe o fasi metastabili: Il rapido raffreddamento insito nel processo IGC consente la formazione di strutture nanometriche uniche che non possono essere realizzate tramite metallurgia convenzionale.

- Se la tua attenzione principale è sulla produzione industriale di massa per prodotti come compositi o rivestimenti: L'IGC non è adatto a causa della sua bassa resa e dell'alto costo; i metodi chimici come sol-gel, precipitazione o pirolisi a spruzzo di fiamma sono molto più scalabili.

- Se la tua attenzione principale è sullo sviluppo di materiali per applicazioni catalitiche o elettroniche sensibili: L'elevata purezza e la dimensione regolabile offerte dall'IGC lo rendono un candidato forte dove la qualità del materiale influisce direttamente sulle prestazioni.

Comprendendo questi principi fondamentali, puoi sfruttare la precisione della condensazione in gas inerte per creare materiali avanzati in cui la qualità e la purezza sono fondamentali.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Purezza Ineguagliabile | Processo puramente fisico evita i contaminanti chimici. |

| Controllo Preciso delle Dimensioni | Dimensione delle particelle regolabile (1-100 nm) tramite pressione del gas e tasso di evaporazione. |

| Bassa Agglomerazione | Produce nanopolveri debolmente legate e facilmente disperdibili. |

| Versatilità dei Materiali | Adatto per metalli, leghe e ceramiche (con gas reattivo). |

Hai bisogno di sintetizzare nanoparticelle ultra-pure per la tua ricerca?

KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate, inclusi i componenti per i sistemi di condensazione in gas inerte, per aiutarti a ottenere un controllo preciso del materiale e risultati di elevata purezza. La nostra esperienza supporta i ricercatori nello sviluppo di nuovi nanomateriali per applicazioni catalitiche, elettroniche e altre applicazioni sensibili in cui la qualità è fondamentale.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di sintesi di nanoparticelle.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la funzione di un forno a atmosfera tubolare? Ottimizzazione della ricottura Al/SiC a 700°C con ambienti inerti

- Qual è l'atmosfera del forno di ricottura? Una guida alla selezione dei gas protettivi

- Come rimuove l'argon l'ossigeno? Spostandolo fisicamente per creare uno scudo inerte

- In che modo la precisione del controllo della temperatura di un forno di sinterizzazione a reazione allo stato solido influisce sui materiali ricchi di litio?

- Come fanno i forni di ricottura ad atmosfera ad alta temperatura a garantire l'attività elettrocatalitica? Ottimizza i tuoi nitruri metallici

- Perché è necessaria una fornace ad atmosfera ad alta temperatura per il preriscaldamento del FeCrAl? Ottimizzare la forgiatura e prevenire le cricche

- Come viene utilizzato un forno a tubo ad alta temperatura con atmosfera controllata per i catalizzatori AMFC? Ingegnerizzazione di catalizzatori ad alte prestazioni

- Qual è l'ambiente di cottura preferito per pezzi in acciaio inossidabile ad alto volume e a basso tenore di carbonio? Ottimizzare MIM e pressatura