I vantaggi principali della ceramica sono la loro eccezionale durezza, la stabilità alle alte temperature e la resistenza alla corrosione chimica. Queste proprietà derivano dai loro forti legami atomici ionici e covalenti, che li rendono superiori a metalli e polimeri in ambienti estremi. Dove altri materiali si usurerebbero, fonderebbero o corroderebbero, le ceramiche tecniche avanzate mantengono la loro integrità strutturale e le loro prestazioni.

Sebbene spesso percepite come fragili, le ceramiche avanzate offrono una combinazione unica di durezza estrema, stabilità termica e inerzia chimica che non ha eguali. Sceglierle significa sfruttare questi punti di forza specifici per applicazioni impegnative in cui le prestazioni assolute sono più critiche della duttilità o del costo.

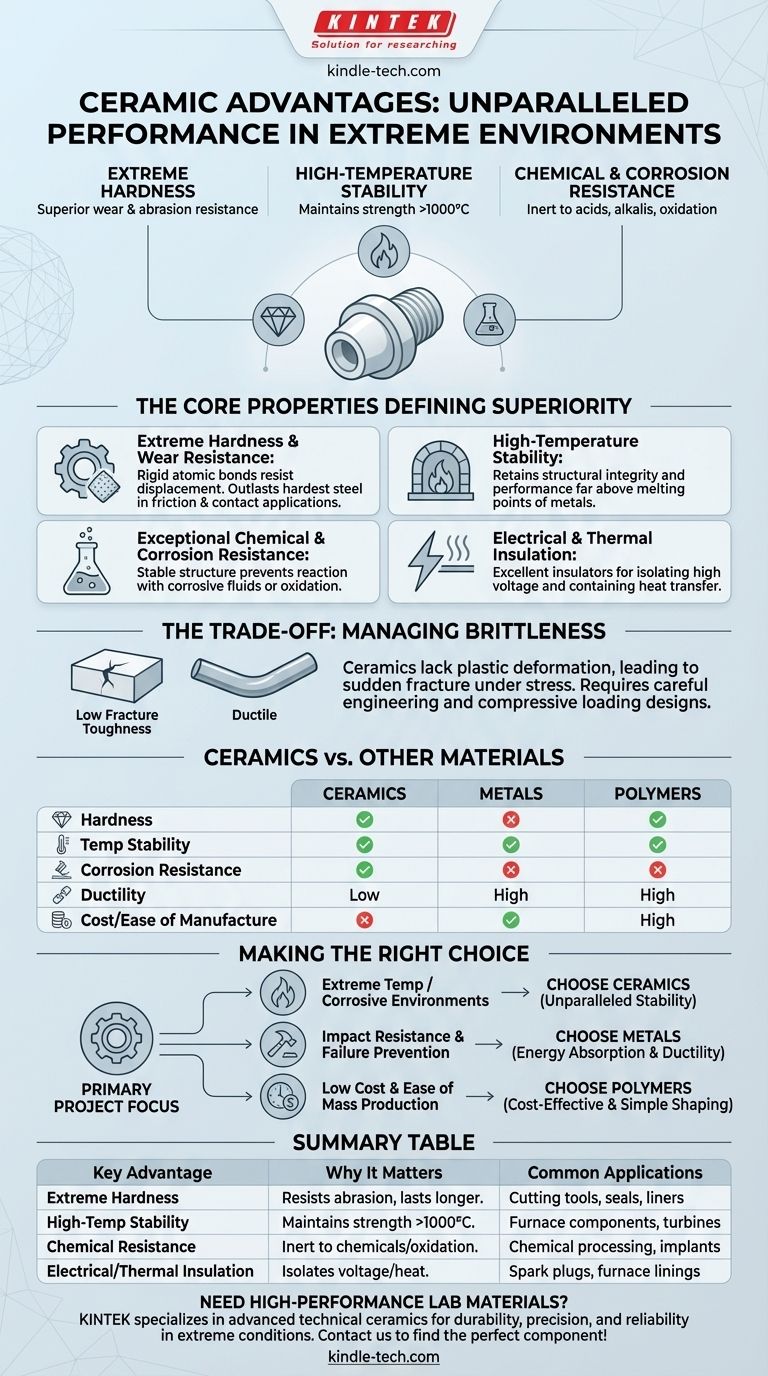

Le Proprietà Fondamentali che Definiscono la Superiorità della Ceramica

Per capire perché le ceramiche vengono scelte per alcuni dei problemi ingegneristici più complessi, dobbiamo esaminare le loro proprietà fondamentali del materiale. Questi non sono benefici isolati, ma caratteristiche interconnesse derivate dalla loro struttura atomica.

Durezza Estrema e Resistenza all'Usura

Le ceramiche sono tra i materiali più duri conosciuti. I legami forti e rigidi tra i loro atomi resistono allo spostamento, rendendole incredibilmente difficili da graffiare o abrasare.

Questa durezza intrinseca si traduce direttamente in un'eccezionale resistenza all'usura. Nelle applicazioni che coinvolgono attrito o contatto con particelle abrasive, ceramiche come il carburo di silicio e l'allumina superano di gran lunga anche le leghe di acciaio più dure.

Stabilità alle Alte Temperature

La maggior parte dei metalli inizia a perdere la propria resistenza, a scorrere o addirittura a fondere a temperature ben al di sotto dei 1000°C. Al contrario, molte ceramiche hanno punti di fusione eccezionalmente elevati e possono mantenere la loro resistenza e forma a temperature estreme.

Questa stabilità termica le rende indispensabili come materiali refrattari nei forni, come scudi termici sui veicoli spaziali e per i componenti interni di motori ad alte prestazioni e turbine a gas.

Eccezionale Resistenza Chimica e alla Corrosione

La struttura atomica stabile delle ceramiche le rende in gran parte inerti. Non reagiscono con la maggior parte degli acidi, alcali o solventi organici e, a differenza dei metalli, non si ossidano (arrugginiscono).

Questa proprietà è fondamentale per le apparecchiature utilizzate negli impianti di lavorazione chimica, per le guarnizioni e le pompe che gestiscono fluidi corrosivi e per gli impianti biomedici che non devono reagire con il corpo umano.

Isolamento Elettrico e Termico

Sebbene alcune ceramiche siano ingegnerizzate per essere conduttive, la maggior parte è un eccellente isolante elettrico. Questo è il motivo per cui materiali come la porcellana e l'allumina sono utilizzati per isolare i conduttori ad alta tensione nelle linee elettriche e nelle candele di accensione.

Inoltre, la loro struttura atomica non è efficiente nel trasferimento di calore, rendendole buoni isolanti termici. Questo viene utilizzato in tutto, dai rivestimenti dei forni ai rivestimenti a barriera termica sulle pale delle turbine dei motori a reazione.

Comprendere i Compromessi: La Sfida della Fragilità

Nessun materiale è perfetto. La stessa struttura atomica che conferisce alle ceramiche i loro punti di forza crea anche la loro debolezza principale: la fragilità.

Bassa Tenacità alla Frattura

I metalli possono piegarsi e deformarsi sotto stress perché la loro struttura atomica consente il movimento delle dislocazioni. Questa deformazione plastica assorbe energia e previene il cedimento catastrofico.

Le ceramiche, con i loro legami rigidi, hanno pochissima capacità di deformazione plastica. Quando sottoposte a uno stress superiore al loro limite elastico – in particolare stress di trazione – tendono a fratturarsi improvvisamente. Questa proprietà è nota come bassa tenacità alla frattura.

Impatto sulla Progettazione e Produzione

Questa fragilità deve essere gestita attraverso un'attenta progettazione. I progetti devono evitare angoli acuti e concentrazioni di stress. Spesso, i componenti ceramici vengono mantenuti sotto carico di compressione, che gestiscono molto bene.

Anche la lavorazione delle ceramiche è difficile e costosa. A causa della loro durezza, non possono essere tagliate con strumenti tradizionali e devono essere rettificate con abrasivi superduri come il diamante, aggiungendo costi e complessità significativi alla produzione.

Come si Confrontano le Ceramiche con Altre Classi di Materiali

Scegliere un materiale significa sempre bilanciare proprietà in competizione. Ecco come le ceramiche si confrontano direttamente con metalli e polimeri.

Ceramiche vs. Metalli

Le ceramiche sono superiori per durezza, prestazioni alle alte temperature e resistenza alla corrosione. I metalli sono molto superiori in duttilità (la capacità di deformarsi senza rompersi) e tenacità alla frattura. I metalli sono anche generalmente più facili ed economici da lavorare e formare.

Ceramiche vs. Polimeri (Plastici)

Le ceramiche superano di gran lunga i polimeri in termini di durezza, rigidità, resistenza alla temperatura e stabilità chimica. I polimeri, tuttavia, sono molto più leggeri, meno costosi, offrono una migliore resistenza agli urti (tenacità) e sono estremamente facili da produrre in forme complesse.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare una ceramica, un metallo o un polimero dovrebbe essere guidata dal requisito più critico del tuo progetto.

- Se la tua attenzione principale è su ambienti a temperatura estrema o corrosivi: Le ceramiche tecniche sono spesso l'unica scelta praticabile, offrendo stabilità dove i metalli si degraderebbero rapidamente.

- Se la tua attenzione principale è sulla resistenza all'usura e all'abrasione: L'eccezionale durezza delle ceramiche offre una vita utile che può superare di gran lunga quella anche degli acciai più duri in condizioni abrasive.

- Se la tua attenzione principale è sulla resistenza agli impatti e sulla prevenzione di cedimenti catastrofici: Una lega metallica è la scelta superiore, poiché può assorbire energia e deformarsi in sicurezza.

- Se la tua attenzione principale è sul basso costo e sulla facilità di produzione di massa: I polimeri sono tipicamente i materiali più convenienti e semplici da modellare e lavorare per applicazioni meno impegnative.

In definitiva, la selezione di una ceramica è una decisione ingegneristica strategica per ottenere prestazioni senza pari in ambienti che spingono tutti gli altri materiali oltre i loro limiti.

Tabella Riassuntiva:

| Vantaggio Chiave | Perché è Importante | Applicazioni Comuni |

|---|---|---|

| Durezza Estrema e Resistenza all'Usura | Resiste all'abrasione e dura più a lungo dei metalli | Utensili da taglio, guarnizioni, rivestimenti |

| Stabilità alle Alte Temperature | Mantiene la resistenza e la forma sopra i 1000°C | Componenti di forni, scudi termici, turbine |

| Resistenza Chimica e alla Corrosione | Inerte ad acidi, alcali e ossidazione | Apparecchiature per la lavorazione chimica, impianti biomedici |

| Isolamento Elettrico e Termico | Isola l'alta tensione e isola dal calore | Candele di accensione, rivestimenti di forni, isolatori di linee elettriche |

Hai bisogno di materiali ad alte prestazioni per il tuo laboratorio o processo industriale? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, comprese ceramiche tecniche progettate per condizioni estreme. Le nostre soluzioni garantiscono durata, precisione e affidabilità, sia che tu stia maneggiando sostanze chimiche corrosive, alte temperature o ambienti abrasivi. Contattaci oggi per trovare il componente ceramico perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- Quali sono gli svantaggi della fibra ceramica? Spiegazione dei principali rischi per la manipolazione e la durabilità

- Cos'è il processo di sinterizzazione a microonde? Ottenere una densificazione del materiale più rapida e uniforme

- Qual è la resistenza delle ceramiche sinterizzate? Raggiungere la massima densità e durata

- Quali sono gli effetti della temperatura di sinterizzazione? Padroneggiare l'equilibrio tra densità e microstruttura

- Quali sono gli svantaggi delle ceramiche? Comprendere fragilità, costo e sfide di progettazione

- Cosa succede a un materiale ceramico quando viene sinterizzato? La trasformazione da polvere a solido denso

- Qual è il processo di sinterizzazione delle ceramiche? Una guida passo-passo per ottenere parti dense e ad alta resistenza

- Cos'è la zirconia nelle applicazioni biomediche? Una ceramica ad alta resistenza e biocompatibile per gli impianti