In sintesi, lo sputtering è un metodo altamente versatile e controllabile per la deposizione di film sottili, ma non è privo di significativi compromessi. I suoi principali vantaggi sono la capacità di depositare una vasta gamma di materiali – incluse leghe complesse e isolanti – con eccellente adesione e qualità del film. I principali svantaggi sono generalmente tassi di deposizione più bassi, costi e complessità delle apparecchiature più elevati e il potenziale riscaldamento del substrato.

Lo sputtering eccelle nella produzione di film complessi e di alta qualità dove il controllo preciso è fondamentale. Questa precisione e flessibilità dei materiali comportano un costo in termini di velocità e semplicità operativa, rendendolo un compromesso tra le prestazioni del film e la produttività della produzione.

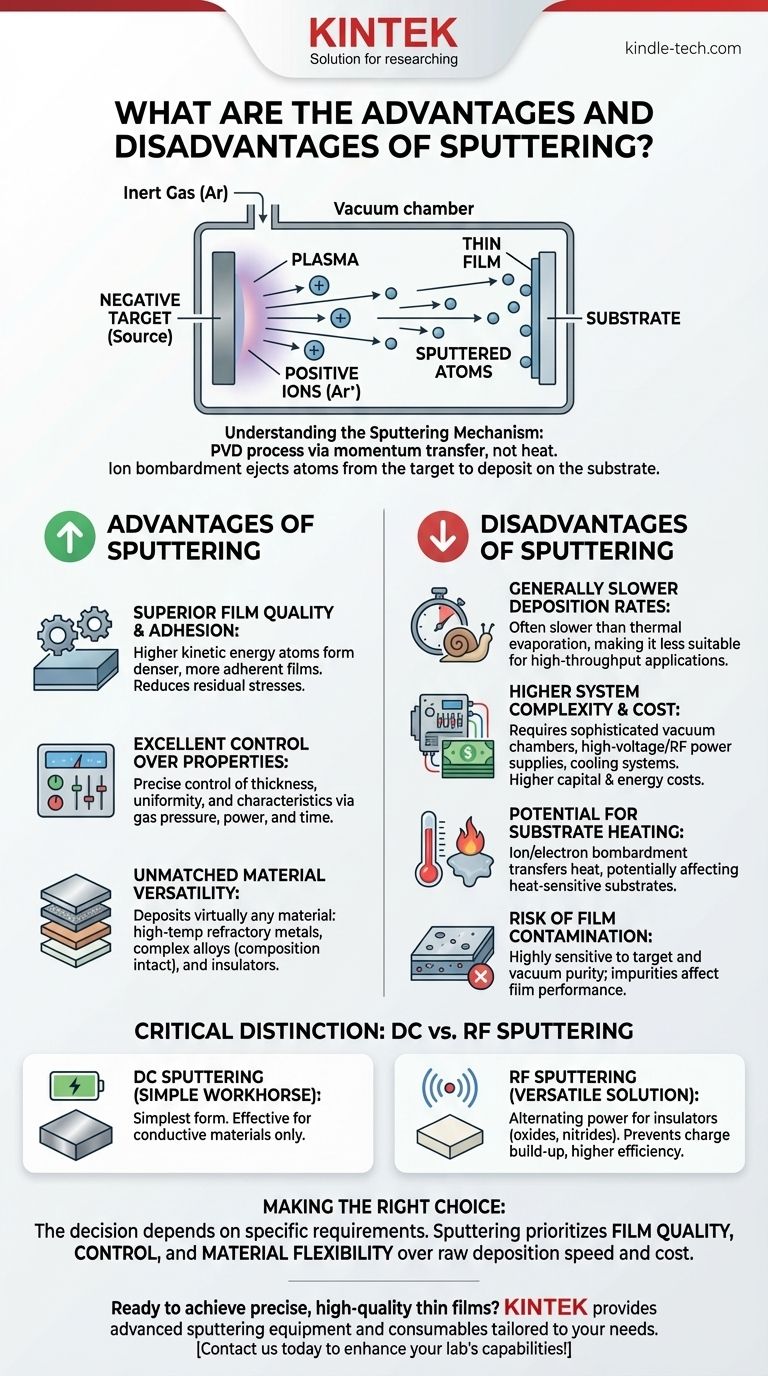

Comprendere il Meccanismo dello Sputtering

Per coglierne i pro e i contro, è necessario prima capire come funziona lo sputtering. È un processo di Deposizione Fisica da Vapore (PVD) che si basa sul trasferimento di quantità di moto, non sul calore.

Il Principio Fondamentale: Bombardamento Ionico

Un substrato e un materiale sorgente (il "bersaglio") sono posti in una camera a vuoto. La camera è riempita con una piccola quantità di un gas inerte, come l'argon.

Una forte tensione negativa viene applicata al bersaglio, che accende un plasma. Gli ioni argon caricati positivamente nel plasma vengono accelerati verso il bersaglio caricato negativamente.

Questi ioni ad alta energia bombardano il bersaglio con una forza sufficiente a espellere fisicamente, o "sputterare", atomi dalla sua superficie. Questi atomi sputtered viaggiano attraverso il vuoto e si depositano sul substrato, costruendo un film sottile atomo per atomo.

Principali Vantaggi dello Sputtering

Lo sputtering è spesso il metodo preferito quando la qualità e le proprietà del film depositato sono più critiche della velocità di produzione.

Qualità e Adesione del Film Superiori

Poiché gli atomi sputtered arrivano al substrato con un'energia cinetica maggiore rispetto all'evaporazione termica, formano film più densi e più aderenti. Questo processo può anche ridurre le tensioni residue sul substrato, il che è cruciale per applicazioni sensibili.

Eccellente Controllo sulle Proprietà del Film

Lo sputtering consente un controllo preciso e ripetibile dello spessore e dell'uniformità del film. Regolando parametri come la pressione del gas, la potenza e il tempo di deposizione, è possibile ottimizzare le caratteristiche finali del film. I substrati possono anche essere puliti tramite bombardamento ionico all'interno della camera poco prima della deposizione, garantendo un'interfaccia incontaminata per una migliore adesione.

Versatilità dei Materiali Ineguagliabile

Questa è probabilmente la più grande forza dello sputtering. A differenza dell'evaporazione termica, che è limitata dal punto di fusione di un materiale, lo sputtering può depositare praticamente qualsiasi materiale. Ciò include metalli refrattari ad alta temperatura, leghe complesse (che si depositano con la loro composizione intatta) e persino composti isolanti.

Comprendere i Compromessi e gli Svantaggi

Il controllo e la versatilità dello sputtering comportano chiari costi operativi e limitazioni che devono essere considerati.

Tassi di Deposizione Generalmente Più Lenti

Sebbene le tecniche moderne abbiano migliorato le velocità, lo sputtering di base è spesso più lento di altri metodi come l'evaporazione termica. Ciò può renderlo meno adatto per applicazioni ad alta produttività e basso costo in cui la velocità è il fattore trainante principale.

Maggiore Complessità e Costo del Sistema

I sistemi di sputtering richiedono camere a vuoto sofisticate, alimentatori ad alta tensione e, spesso, sistemi di raffreddamento per gestire il calore. Gli alimentatori RF, necessari per lo sputtering di materiali isolanti, sono particolarmente costosi rispetto alle sorgenti DC utilizzate per i materiali conduttivi. Ciò comporta maggiori investimenti di capitale e costi energetici.

Potenziale Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche (ioni, elettroni e atomi sputtered) può trasferire una quantità significativa di calore al substrato. Sebbene spesso meno grave che in altri processi, questo può essere un problema per substrati sensibili al calore come plastiche o alcuni campioni biologici.

Rischio di Contaminazione del Film

Il processo è altamente sensibile alla purezza sia del materiale bersaglio che dell'ambiente sotto vuoto. Qualsiasi impurità nel bersaglio o gas residuo nella camera può essere incorporato nel film in crescita, influenzandone le prestazioni.

Una Distinzione Critica: Sputtering DC vs. RF

Non tutto lo sputtering è uguale. Il tipo di sorgente di alimentazione utilizzata cambia fondamentalmente le capacità del processo.

Sputtering DC: Il Cavallo di Battaglia Semplice

Lo sputtering a Corrente Continua (DC) è la forma più semplice. È altamente efficace e ampiamente utilizzato, ma può depositare solo materiali elettricamente conduttivi. Tentare di sputterare un isolante con alimentazione DC si traduce in un accumulo di carica positiva sulla superficie del bersaglio, che respinge gli ioni in arrivo e interrompe il processo.

Sputtering RF: La Soluzione Versatile

Lo sputtering a Radio Frequenza (RF) utilizza una sorgente di alimentazione alternata. Questo campo alternato impedisce l'accumulo di carica sulla superficie del bersaglio, rendendo possibile lo sputtering di materiali isolanti come ossidi e nitruri. Lo sputtering RF tende anche a creare un plasma più efficiente, il che può portare a tassi di deposizione più elevati a pressioni più basse rispetto allo sputtering DC di base.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering dipende interamente dai tuoi requisiti specifici per la qualità del film, il tipo di materiale e il volume di produzione.

- Se il tuo obiettivo principale sono film ad alte prestazioni: Lo sputtering è la scelta superiore per depositare film densi e aderenti da leghe complesse, metalli refrattari o composti dove la stechiometria è critica.

- Se il tuo obiettivo principale è depositare isolanti: Lo sputtering RF è uno dei metodi più affidabili e controllabili per creare film ottici o dielettrici di alta qualità.

- Se il tuo obiettivo principale è alta produttività e basso costo: Per rivestimenti metallici semplici, l'evaporazione termica è spesso più veloce ed economica dello sputtering.

In definitiva, scegliere lo sputtering significa dare priorità alla qualità del film, al controllo e alla flessibilità dei materiali rispetto alla velocità di deposizione e al costo.

Tabella riassuntiva:

| Vantaggi | Svantaggi |

|---|---|

| Adesione e densità del film superiori | Tassi di deposizione inferiori |

| Eccellente controllo sulle proprietà del film | Costo e complessità delle apparecchiature più elevati |

| Deposita leghe, metalli e isolanti | Potenziale riscaldamento del substrato |

| Film di alta qualità e uniformi | Rischio di contaminazione del film |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo avanzati per lo sputtering, su misura per le tue specifiche esigenze di ricerca e produzione. Che tu stia depositando leghe complesse, metalli refrattari o composti isolanti, le nostre soluzioni offrono il controllo superiore e la versatilità dei materiali che il tuo lavoro richiede.

Lascia che i nostri esperti ti aiutino a ottimizzare i tuoi processi di film sottili. Contattaci oggi per discutere come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili