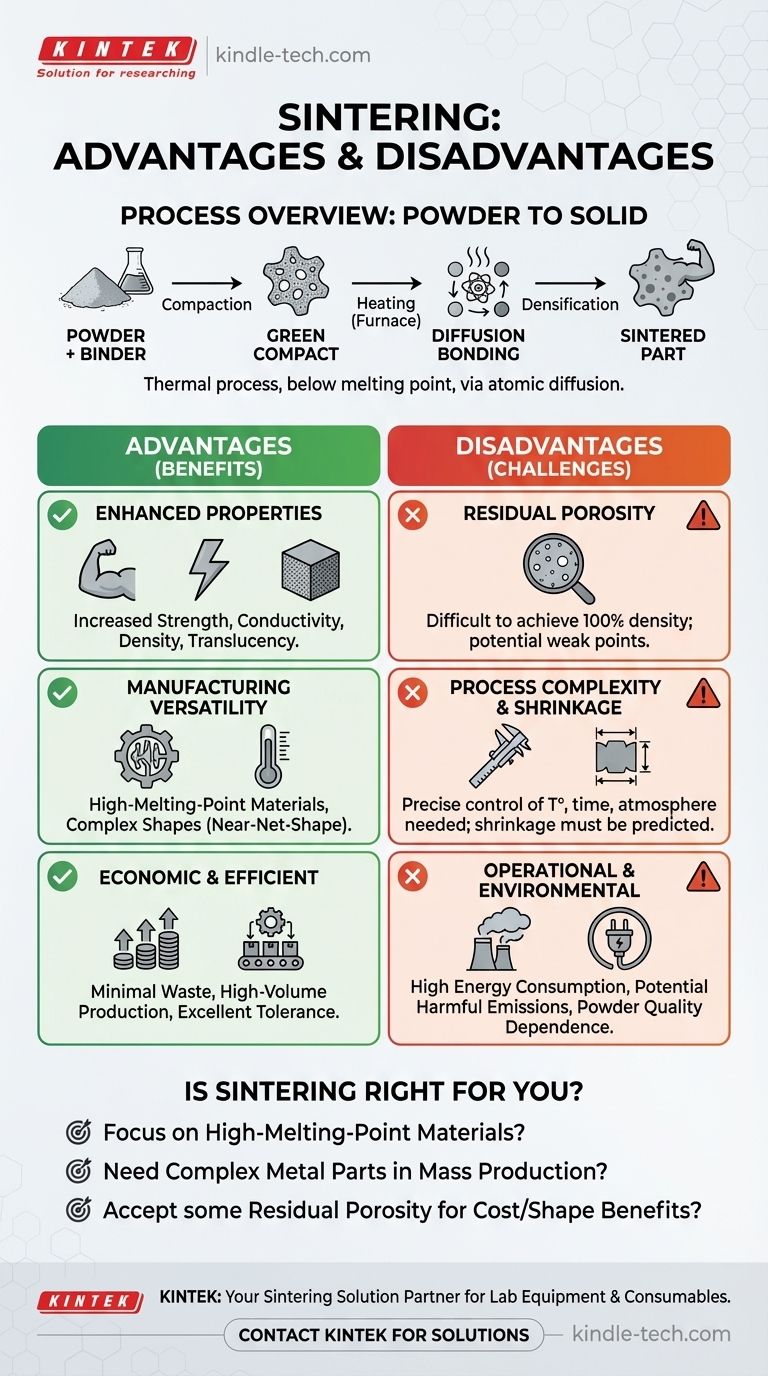

In breve, la sinterizzazione è un processo termico utilizzato per creare oggetti densi e robusti da un compatto di polvere, offrendo vantaggi significativi nelle proprietà dei materiali e nell'efficienza di produzione. I suoi principali benefici includono la capacità di lavorare materiali ad alto punto di fusione, creare forme complesse con sprechi minimi e migliorare resistenza, conduttività e densità. Tuttavia, questi benefici sono bilanciati da sfide come il raggiungimento della piena densità, la necessità di un controllo preciso del processo e le potenziali emissioni ambientali.

Il valore fondamentale della sinterizzazione risiede nella sua capacità di trasformare la polvere sfusa in un pezzo solido e ad alte prestazioni senza fonderlo. Questo la rende particolarmente adatta per materiali e geometrie difficili o costosi da produrre con altri metodi, ma il successo richiede una profonda comprensione dei suoi compromessi intrinseci.

Come la sinterizzazione trasforma fondamentalmente i materiali

La sinterizzazione non è un processo di fusione. Si basa invece sulla diffusione atomica a temperature inferiori al punto di fusione del materiale per alterarne fondamentalmente la struttura e le proprietà.

Il punto di partenza: il compatto "verde"

Il processo inizia con una polvere che viene compattata nella forma desiderata, spesso utilizzando un legante. Questo oggetto iniziale, fragile, è noto come compatto "verde" o "corpo verde".

Il meccanismo: legame per diffusione

Il compatto verde viene riscaldato in un forno. A temperature elevate, le particelle di polvere iniziano a formare legami per diffusione nei loro punti di contatto. Gli atomi si muovono attraverso i confini delle particelle, facendo crescere i punti di contatto e avvicinando i centri delle particelle.

Il risultato: densificazione e rimozione dei pori

Questo movimento atomico elimina gradualmente gli spazi vuoti, o pori, tra le particelle di polvere. Il risultato è un pezzo finale più denso, più resistente e più consolidato, con porosità significativamente ridotta e integrità migliorata.

Vantaggi chiave del processo di sinterizzazione

Il meccanismo unico della sinterizzazione dà origine a diversi vantaggi distinti sia nella scienza dei materiali che nelle operazioni di produzione.

Proprietà dei materiali migliorate

Eliminando i pori interni, la sinterizzazione migliora direttamente le caratteristiche fisiche di un materiale. Porta a un aumento significativo della resistenza del materiale, della conduttività termica e della conduttività elettrica, poiché la struttura consolidata fornisce un percorso più chiaro per il trasferimento di energia e carico. Nelle ceramiche, può anche aumentare la traslucenza.

Versatilità di produzione

La sinterizzazione eccelle dove altri processi falliscono. Poiché opera al di sotto del punto di fusione, è uno dei pochi metodi praticabili per fabbricare parti da materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. Consente inoltre la creazione di parti altamente complesse e forme intricate direttamente da uno stampo, un metodo noto come produzione quasi a forma netta (near-net-shape).

Efficienza economica e di produzione

Rispetto alla produzione sottrattiva (come la lavorazione meccanica), la sinterizzazione produce pochissimi scarti di materiale, rendendola altamente conveniente. Il processo è anche ben adatto per la produzione ad alto volume, offrendo risultati costanti e un eccellente controllo delle tolleranze e finiture superficiali con meno imperfezioni rispetto alla fusione.

Comprendere i compromessi e le limitazioni

Sebbene potente, la sinterizzazione non è priva di sfide. Una valutazione oggettiva richiede il riconoscimento delle sue limitazioni intrinseche.

La sfida della porosità residua

Sebbene la sinterizzazione riduca significativamente la porosità, raggiungere il 100% di densità è estremamente difficile. Spesso rimane una certa porosità residua, che può agire come punto di concentrazione dello stress e limitare le prestazioni meccaniche finali del componente.

Complessità del processo e ritiro

Il processo di sinterizzazione è altamente sensibile a parametri come temperatura, tempo e atmosfera. Man mano che il pezzo si densifica, si ritira anche. Questo ritiro deve essere previsto e controllato con precisione per ottenere le dimensioni finali desiderate, il che può essere una complessa sfida ingegneristica.

Qualità del materiale e della polvere

L'intero processo dipende dalla qualità della polvere iniziale. Fattori come la dimensione delle particelle, la forma e la purezza hanno un impatto profondo sulle proprietà finali del pezzo sinterizzato. Una polvere inconsistente può portare a risultati inconsistenti.

Ostacoli ambientali e normativi

I forni di sinterizzazione operano a temperature molto elevate. Ciò può portare alla combustione dei leganti e al rilascio di emissioni nocive, che sono spesso soggette a severe normative ambientali. Sebbene il processo riduca gli sprechi di materiale (un aspetto positivo), la gestione del suo consumo energetico e delle emissioni è una considerazione operativa critica.

La sinterizzazione è la scelta giusta per la tua applicazione?

La scelta di un processo di produzione richiede l'allineamento delle sue capacità con il tuo obiettivo primario. La sinterizzazione dovrebbe essere considerata quando i suoi vantaggi unici risolvono direttamente il tuo problema ingegneristico o commerciale principale.

- Se il tuo obiettivo principale è la performance con materiali ad alto punto di fusione: La sinterizzazione è spesso il metodo di produzione più pratico e talvolta l'unico praticabile disponibile.

- Se il tuo obiettivo principale è la produzione di massa di parti metalliche complesse: La sinterizzazione offre un vantaggio economico convincente attraverso la produzione quasi a forma netta, riducendo drasticamente gli sprechi di materiale e i costi di post-lavorazione rispetto alla lavorazione meccanica.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza assolute: Sii consapevole che la sinterizzazione standard può lasciare porosità residua. Potrebbe essere necessario considerarla come un precursore di processi di densificazione secondaria come la Pressatura Isostatica a Caldo (HIP).

In definitiva, padroneggiare la sinterizzazione implica sfruttare la sua capacità unica di costruire parti robuste dalla polvere, gestendo diligentemente le sue variabili di processo e i vincoli intrinseci.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Proprietà dei materiali | Aumento di resistenza, conduttività e densità | Difficile raggiungere il 100% di densità (porosità residua) |

| Produzione | Lavora materiali ad alto punto di fusione; crea forme complesse con sprechi minimi | Controllo preciso di temperatura, tempo e atmosfera è critico |

| Economia | Conveniente per la produzione ad alto volume; eccellente controllo delle tolleranze | Alta dipendenza da materie prime in polvere consistenti e di alta qualità |

| Operativo | La produzione quasi a forma netta riduce la post-lavorazione | Alto consumo energetico e potenziale di emissioni nocive |

Pronto a sfruttare la sinterizzazione per le esigenze di lavorazione dei materiali del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per padroneggiare il processo di sinterizzazione. Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione, le nostre soluzioni ti aiutano a ottenere un controllo preciso della temperatura, risultati costanti e proprietà dei materiali superiori.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come la nostra esperienza può migliorare le tue applicazioni di sinterizzazione e far progredire la tua ricerca o produzione.

Contatta KINTEK per le tue soluzioni di sinterizzazione

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco