In breve, la lavorazione a fascio di elettroni (EBM) offre una precisione eccezionale per il taglio o la foratura di caratteristiche complesse in quasi tutti i metalli, indipendentemente dalla loro durezza. Tuttavia, i suoi significativi svantaggi – vale a dire i costi estremamente elevati delle attrezzature, la necessità di una camera a vuoto e le considerazioni sulla sicurezza – la rendono un processo altamente specializzato riservato ad applicazioni specifiche e di alto valore.

La decisione fondamentale se utilizzare l'EBM si riduce a un semplice compromesso: si ottiene una precisione e una versatilità dei materiali senza pari a scapito di costi elevati, complessità operativa e significativi vincoli fisici.

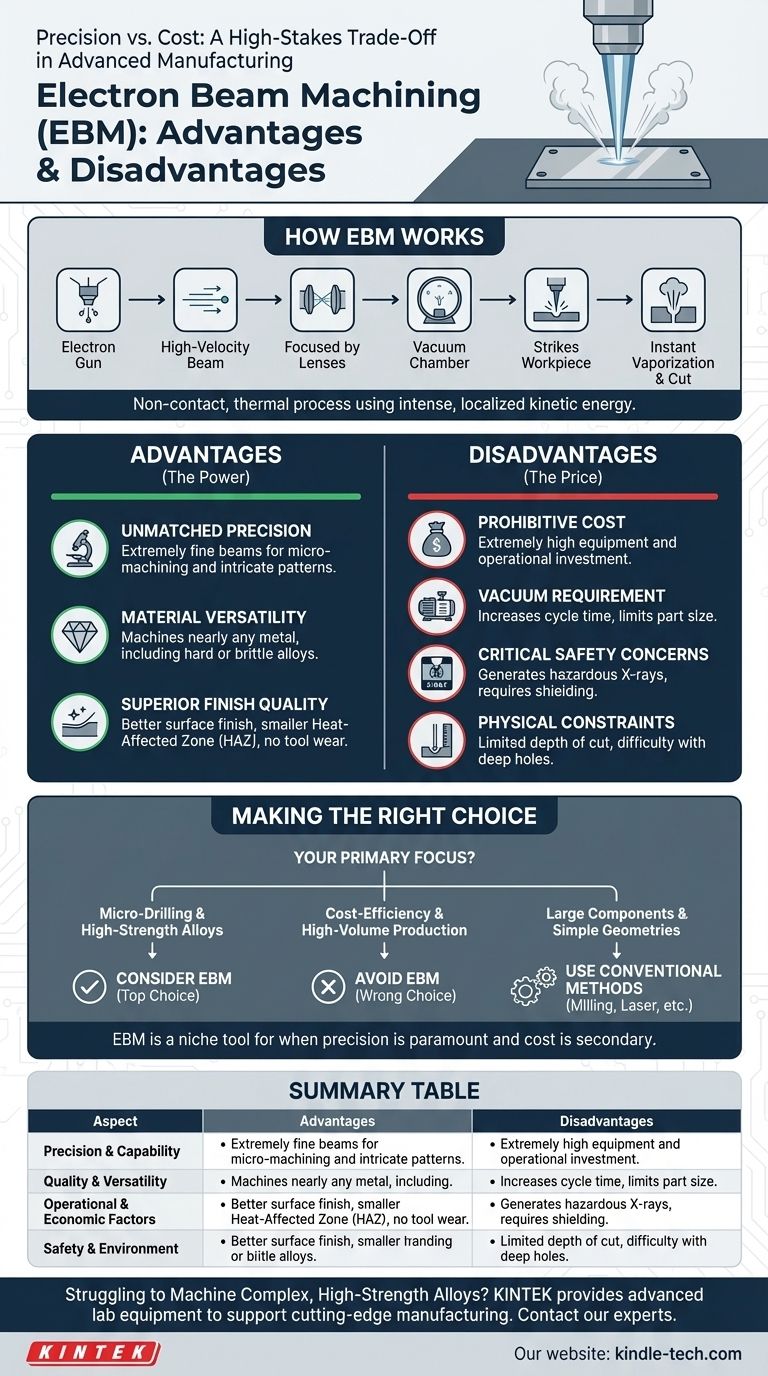

Come funziona la lavorazione a fascio di elettroni

La lavorazione a fascio di elettroni è un processo di lavorazione termica senza contatto. Opera su un principio di riscaldamento intenso e localizzato.

Il meccanismo principale

Un flusso di elettroni ad alta velocità viene generato e focalizzato in un fascio estremamente stretto all'interno di una camera a vuoto. Questo fascio concentrato trasporta una massiccia quantità di energia cinetica.

Vaporizzazione del materiale

Quando questo fascio di elettroni colpisce il pezzo, l'energia viene istantaneamente convertita in calore. Questo calore è così intenso da vaporizzare un piccolo volume di materiale, creando il taglio o il foro desiderato senza alcuna forza meccanica.

I principali vantaggi dell'EBM

La natura unica dell'EBM offre vantaggi distinti che sono difficili da ottenere con i metodi di lavorazione convenzionali o anche con altri metodi non tradizionali.

Precisione e dettaglio ineguagliabili

Poiché il fascio di elettroni è incredibilmente fine, l'EBM può produrre fori estremamente piccoli e tagli stretti (kerf). Questo lo rende ideale per applicazioni di microlavorazione e per la creazione di modelli intricati che altrimenti sarebbero impossibili.

Versatilità dei materiali

Il processo funziona per vaporizzazione, non per taglio meccanico. Ciò significa che l'EBM è altamente efficace su un'ampia varietà di metalli e leghe, inclusi quelli estremamente duri, fragili o difficili da lavorare convenzionalmente.

Qualità di finitura superiore

Rispetto ad altri processi di taglio termico come il taglio al plasma o laser, l'EBM produce spesso una migliore finitura superficiale con una zona termicamente alterata (ZTA) più piccola. Ciò riduce la necessità di operazioni di finitura secondarie.

Comprendere i compromessi e le limitazioni

La potenza e la precisione dell'EBM comportano significative sfide operative e finanziarie che ne limitano l'uso.

Costo proibitivo

L'attrezzatura necessaria per l'EBM – inclusi il cannone elettronico, l'alimentatore ad alta tensione e la camera a vuoto – è estremamente costosa. Questo elevato investimento di capitale ne limita l'uso a componenti di alto valore dove nessun altro processo sarebbe sufficiente.

Il requisito del vuoto

L'intero processo deve avvenire nel vuoto per evitare che gli elettroni si disperdano a causa delle molecole d'aria. Questo requisito crea due limitazioni principali: aumenta significativamente il tempo di ciclo per ogni pezzo e limita le dimensioni del pezzo a ciò che può entrare nella camera.

Preoccupazioni critiche per la sicurezza

L'interazione del fascio di elettroni ad alta energia con il pezzo genera raggi X dannosi. Ciò rende necessarie una schermatura significativa in piombo e rigorosi protocolli di sicurezza per proteggere gli operatori, aumentando i costi e la complessità del sistema.

Vincoli fisici

L'EBM ha una profondità di taglio efficace limitata. Man mano che il foro o il taglio si approfondisce, diventa più difficile per il materiale vaporizzato fuoriuscire, il che può interrompere l'efficacia e la precisione del fascio.

Fare la scelta giusta per la tua applicazione

La selezione dell'EBM è una decisione strategica guidata dalle specifiche esigenze del componente, non una scelta generica.

- Se il tuo obiettivo principale è la micro-foratura o il taglio di modelli complessi in leghe ad alta resistenza: l'EBM è uno dei pochi processi in grado di soddisfare questi requisiti esigenti e dovrebbe essere una considerazione prioritaria.

- Se il tuo obiettivo principale è l'efficienza dei costi o la produzione ad alto volume: l'EBM è quasi certamente la scelta sbagliata a causa dei suoi elevati costi operativi e dei tempi di ciclo lenti.

- Se il tuo obiettivo principale è la lavorazione di componenti di grandi dimensioni o geometrie semplici: metodi più convenzionali ed economici come la fresatura, la tornitura o il taglio laser sono molto più adatti.

In definitiva, la lavorazione a fascio di elettroni è uno strumento potente ma di nicchia, riservato alla risoluzione di sfide di produzione in cui la precisione è fondamentale e il costo è una preoccupazione secondaria.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Precisione e capacità | Precisione ineguagliabile per la microlavorazione; può lavorare materiali estremamente duri/fragili | Profondità di taglio limitata; geometrie complesse possono essere impegnative |

| Qualità e versatilità | Finitura superficiale superiore; piccola zona termicamente alterata (ZTA); funziona su qualsiasi materiale conduttivo | Il processo è limitato solo a materiali elettricamente conduttivi |

| Fattori operativi ed economici | Processo senza contatto (nessuna usura dell'utensile) | Costi di attrezzatura e operativi estremamente elevati; richiede una camera a vuoto (limita le dimensioni/velocità del pezzo) |

| Sicurezza e ambiente | - | Genera raggi X pericolosi; richiede una schermatura significativa e protocolli di sicurezza |

Hai difficoltà a lavorare leghe complesse e ad alta resistenza?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per supportare processi di produzione all'avanguardia. Se il tuo progetto richiede l'estrema precisione e versatilità dei materiali di tecnologie come la lavorazione a fascio di elettroni, i nostri esperti possono aiutarti a identificare le soluzioni giuste per le tue esigenze di ricerca e sviluppo e controllo qualità.

Contatta KINTALK oggi stesso per discutere come le nostre attrezzature possono migliorare le capacità del tuo laboratorio e aiutarti ad affrontare i tuoi compiti di lavorazione dei materiali più impegnativi.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Mulino a Sfere Vibrazionale ad Alta Energia per Uso di Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio