Nella lavorazione dei metalli, la scelta tra lavorazione a freddo e a caldo è una decisione fondamentale che determina le proprietà finali, la precisione e il costo di un componente. La lavorazione a freddo produce un pezzo più resistente e preciso con una migliore finitura superficiale, ma è limitata nella sua capacità di formatura. Al contrario, la lavorazione a caldo consente enormi cambiamenti di forma ed è più economica per grandi deformazioni, ma sacrifica la precisione dimensionale e la qualità della superficie.

La decisione non riguarda quale processo sia "migliore", ma quale si allinei con il motore principale del tuo progetto: resistenza e precisione (lavorazione a freddo) rispetto alla formabilità su larga scala (lavorazione a caldo). La chiave è capire che la temperatura è la leva che controlla il compromesso tra la resistenza di un materiale e la sua duttilità.

Cosa definisce la lavorazione "a freddo" vs. "a caldo"?

La distinzione tra questi due processi non si basa sulla temperatura quotidiana ma su una soglia metallurgica specifica unica per ogni lega metallica.

La temperatura di ricristallizzazione: il confine scientifico

Il fattore critico è la temperatura di ricristallizzazione. Questa è la temperatura alla quale un metallo deformato può formare nuovi grani privi di deformazione, "guarendo" efficacemente il danno interno causato dalla deformazione.

La lavorazione a caldo avviene al di sopra di questa temperatura, mentre la lavorazione a freddo avviene al di sotto. Questo è il motivo per cui il piombo può essere lavorato a caldo a temperatura ambiente, mentre l'acciaio richiede temperature superiori a 1000°C.

Lavorazione a caldo: deformazione al di sopra della ricristallizzazione

Nella lavorazione a caldo, il metallo viene riscaldato fino a diventare morbido e altamente duttile. Man mano che vengono applicate le forze, i grani cristallini microscopici si deformano ma ricristallizzano immediatamente, cancellando la deformazione.

Questo processo è analogo all'impastare la pasta calda. Puoi allungarla e modellarla ampiamente perché rimane morbida e malleabile, e non diventa progressivamente più difficile da lavorare.

Lavorazione a freddo: deformazione al di sotto della ricristallizzazione

Nella lavorazione a freddo, il metallo viene modellato a o vicino alla temperatura ambiente. I grani cristallini vengono deformati, allungati e distorti, ma non ricristallizzano.

Questo crea stress interni e un groviglio di difetti microscopici chiamati dislocazioni. Questo fenomeno, noto come incrudimento o indurimento per deformazione, è come piegare una graffetta avanti e indietro: diventa progressivamente più forte e rigida fino a rompersi.

I principali vantaggi della lavorazione a freddo

Gli ingegneri scelgono la lavorazione a freddo quando le proprietà meccaniche finali e la precisione sono fondamentali.

Resistenza e durezza superiori

Impedendo la ricristallizzazione, la lavorazione a freddo blocca gli effetti dell'incrudimento. Questo processo aumenta significativamente la resistenza alla trazione e la durezza del materiale.

Precisione dimensionale ineguagliabile

Poiché il pezzo non viene riscaldato e raffreddato, non ci sono problemi di espansione o contrazione termica. Ciò consente la produzione di pezzi con tolleranze molto strette e alta ripetibilità.

Eccellente finitura superficiale

La lavorazione a freddo non produce uno strato di ossido (scaglia) sulla superficie del metallo. Il pezzo risultante è pulito e liscio, eliminando spesso la necessità di operazioni di lavorazione o lucidatura secondarie.

I principali vantaggi della lavorazione a caldo

La lavorazione a caldo è il processo preferito per la produzione su larga scala e per la creazione di forme complesse da materiale sfuso.

Sono possibili enormi cambiamenti di forma

L'estrema duttilità e la bassa sollecitazione di scorrimento di un metallo riscaldato consentono enormi deformazioni senza il rischio di frattura. È così che vengono formati prodotti massicci come travi a I strutturali e binari ferroviari.

Requisiti di energia e forza inferiori

Un lingotto di metallo caldo è significativamente più facile da deformare di uno freddo. Ciò significa che i macchinari utilizzati, come laminatoi e presse per forgiatura, possono essere meno potenti, riducendo i costi operativi e di capitale.

Guarigione dei difetti metallurgici

Le alte temperature e le forze compressive della lavorazione a caldo possono saldare vuoti interni e porosità dal processo di fusione iniziale. Ciò migliora la solidità interna e la tenacità del materiale.

Comprendere i compromessi e le limitazioni

Nessuno dei due processi è una soluzione universale. La scelta implica un chiaro insieme di compromessi ingegneristici.

Il tallone d'Achille della lavorazione a freddo: duttilità limitata

Lo stesso incrudimento che aumenta la resistenza riduce drasticamente anche la duttilità. Un materiale lavorato a freddo diventa più fragile, limitando quanto può essere modellato prima che si rompa. Ciò limita la complessità dei pezzi che possono essere realizzati.

Lo svantaggio della lavorazione a caldo: scarsa precisione e finitura

Quando un pezzo lavorato a caldo si raffredda, si restringe in modo imprevedibile, rendendo quasi impossibile un controllo dimensionale preciso. Inoltre, le alte temperature causano la formazione di una scaglia di ossido sulla superficie, con conseguente finitura ruvida che di solito richiede la rimozione.

L'equazione dei costi: più di quanto sembri

La lavorazione a caldo richiede un'energia significativa per far funzionare i forni, ma le forze dei macchinari sono inferiori. La lavorazione a freddo richiede attrezzature più potenti e robuste, ma può far risparmiare denaro eliminando la necessità di operazioni di finitura secondarie. La soluzione più conveniente dipende interamente dalla geometria del pezzo, dal materiale e dal volume di produzione richiesto.

Fare la scelta giusta per la tua applicazione

La selezione del materiale e l'obiettivo finale dettano il processo corretto. Il percorso più efficace è quello che affronta direttamente il tuo vincolo di progettazione primario.

- Se il tuo obiettivo principale è la massima resistenza e una finitura precisa: Scegli la lavorazione a freddo per componenti come bulloni ad alta resistenza, alberi di precisione e fili trafilati.

- Se il tuo obiettivo principale è creare forme grandi o complesse in modo economico: Scegli la lavorazione a caldo per componenti strutturali come travi a I, binari ferroviari e grandi forgiati a stampo aperto.

- Se hai bisogno di un equilibrio di proprietà: Considera un approccio ibrido in cui la formatura iniziale viene eseguita tramite lavorazione a caldo, seguita da una passata finale di lavorazione a freddo (finitura a freddo) per ottenere la precisione dimensionale e la resistenza desiderate.

Comprendere questi compromessi fondamentali ti consente di selezionare il processo di produzione che raggiunge in modo più efficiente la tua intenzione di progettazione.

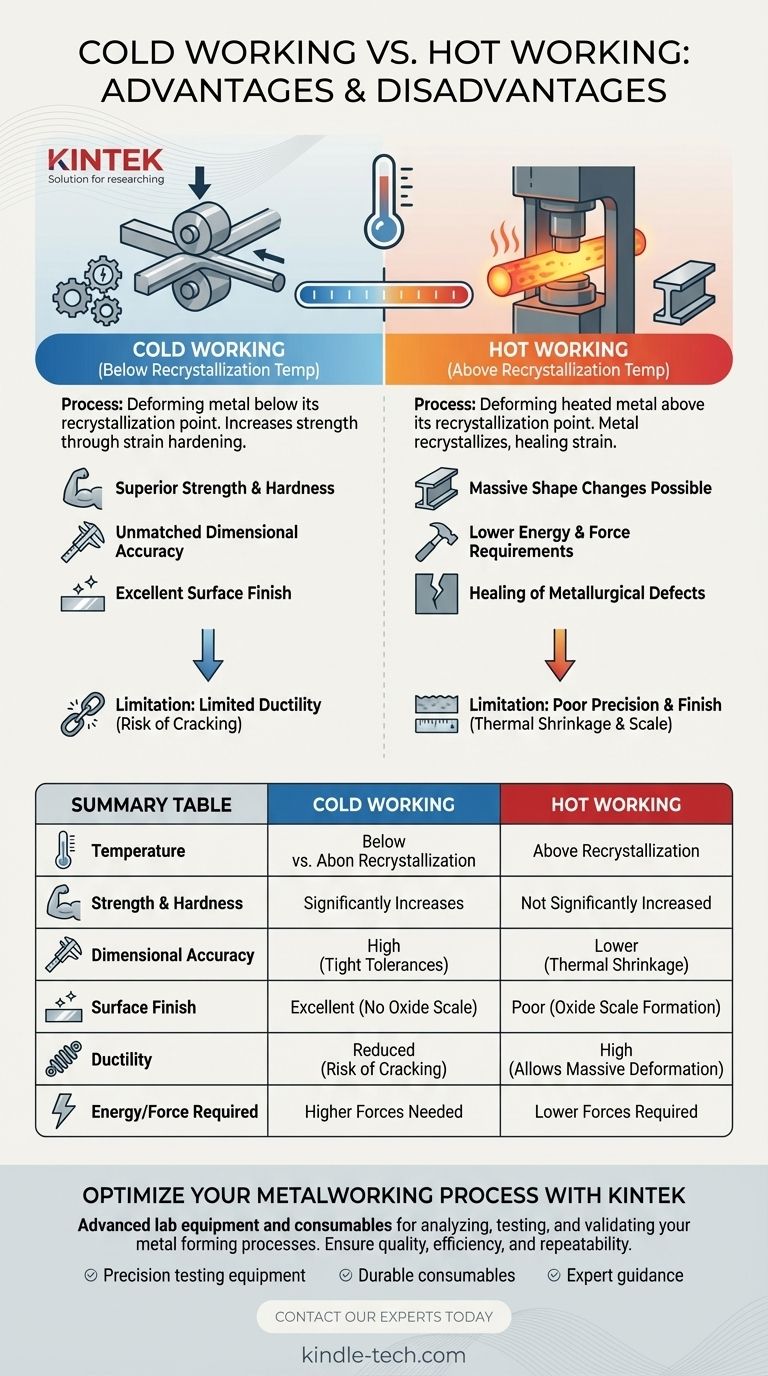

Tabella riassuntiva:

| Aspetto | Lavorazione a freddo | Lavorazione a caldo |

|---|---|---|

| Temperatura | Al di sotto della temperatura di ricristallizzazione | Al di sopra della temperatura di ricristallizzazione |

| Resistenza e durezza | Aumenta significativamente | Non aumenta significativamente |

| Precisione dimensionale | Alta (tolleranze strette) | Inferiore (a causa del ritiro termico) |

| Finitura superficiale | Eccellente (nessuna scaglia di ossido) | Scarsa (formazione di scaglia di ossido) |

| Duttilità | Ridotta (rischio di fessurazione) | Alta (consente deformazioni massicce) |

| Energia/Forza richiesta | Sono necessarie forze maggiori | Sono necessarie forze minori |

| Ideale per | Parti di precisione, bulloni, alberi | Grandi componenti strutturali, travi a I |

Ottimizza il tuo processo di lavorazione dei metalli con KINTEK

La scelta tra lavorazione a freddo e a caldo è fondamentale per ottenere le proprietà del materiale e la precisione desiderate nei tuoi componenti. In KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per analizzare, testare e convalidare i tuoi processi di formatura dei metalli. Che tu stia lavorando su parti di precisione ad alta resistenza o su forme strutturali su larga scala, le nostre soluzioni ti aiutano a garantire qualità, efficienza e ripetibilità.

Lasciaci supportare le esigenze del tuo laboratorio con:

- Attrezzature di prova di precisione per l'analisi delle proprietà dei materiali.

- Materiali di consumo durevoli per risultati coerenti.

- Guida esperta per allineare il tuo processo agli obiettivi del progetto.

Pronto a migliorare i tuoi risultati nella lavorazione dei metalli? Contatta i nostri esperti oggi per discutere come KINTEK può potenziare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Qual è la resa di sputtering di un target? Una guida per controllare l'efficienza della deposizione di film sottili

- Qual è la stabilità termica della grafite? Sbloccare l'estrema resistenza al calore nell'ambiente giusto

- Cos'è lo sputtering superficiale? Una guida alla deposizione e incisione di film sottili di precisione

- Quali sono gli svantaggi della filtrazione centrifuga? Costi elevati, manutenzione e rischi di danneggiamento del prodotto

- Quanto può durare un rivestimento? Massimizzare la durata con il sistema giusto

- Come si può controllare la temperatura all'interno di un forno a resistenza? Gestire la regolazione termica di precisione

- Il KBr assorbe le radiazioni IR? Perché è la matrice di riferimento per spettri puliti

- Quanto è spesso il rivestimento in oro per sputtering? Ottimizza la preparazione del tuo campione SEM per immagini chiare