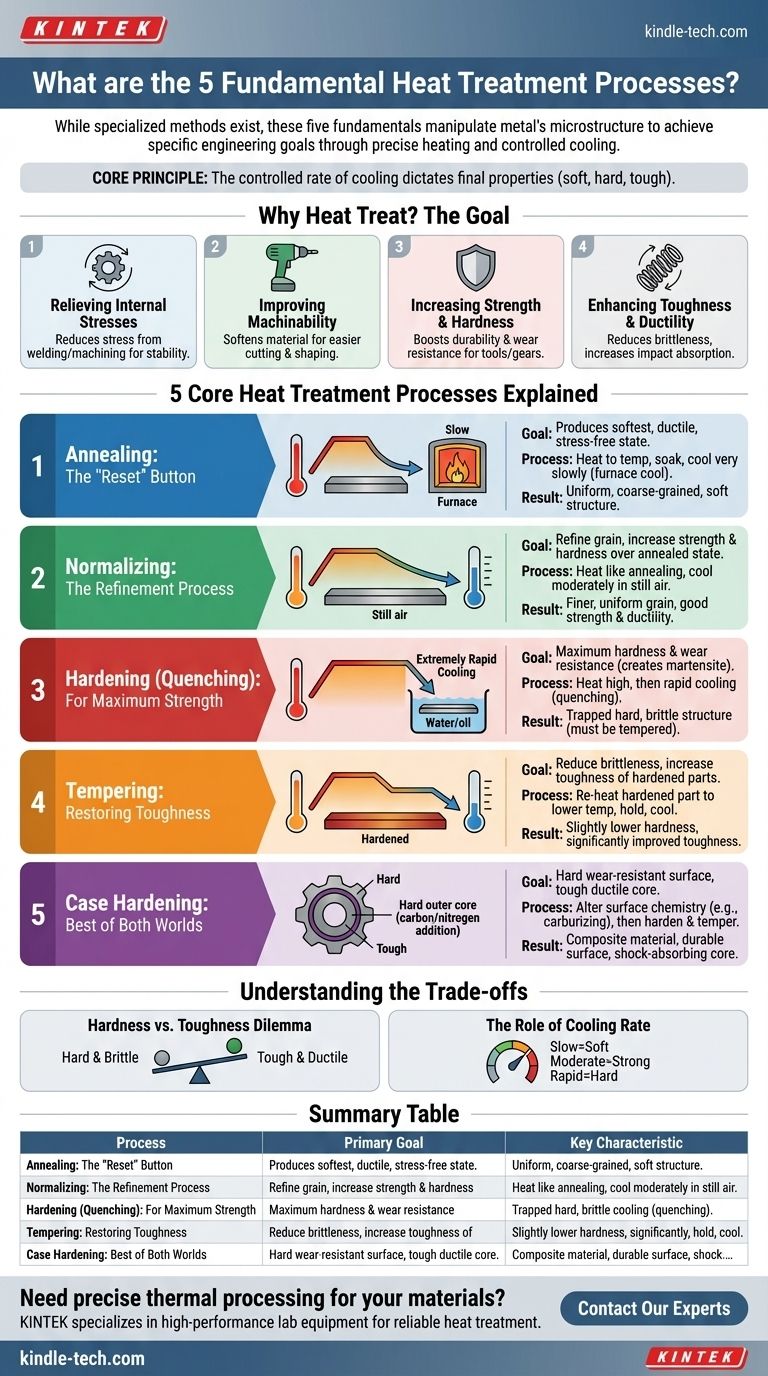

Sebbene esistano molti metodi specializzati, i cinque processi di trattamento termico più fondamentali per i metalli sono Ricottura, Normalizzazione, Tempra (Quenching), Rinvenimento e Cementazione. Ciascuno di questi comporta un ciclo preciso di riscaldamento e raffreddamento progettato per manipolare la microstruttura interna di un materiale, alterandone le proprietà fisiche per raggiungere un obiettivo ingegneristico specifico.

Il principio fondamentale del trattamento termico non riguarda solo il riscaldamento di un metallo, ma la velocità di raffreddamento controllata che segue. Questa velocità di raffreddamento è la variabile più critica che determina se il materiale finale sarà morbido, duro, tenace o possiederà una combinazione di queste proprietà.

L'obiettivo del trattamento termico: perché farlo?

Il trattamento termico è un processo di fabbricazione fondamentale utilizzato per modificare intenzionalmente le proprietà di un materiale. Permette agli ingegneri di prendere un singolo tipo di metallo, come l'acciaio, e personalizzarne le prestazioni per un'applicazione specifica.

Alleviare le tensioni interne

I processi di fabbricazione come la saldatura, la fusione o la lavorazione meccanica introducono significative tensioni interne. Il trattamento termico può rilassare queste tensioni, rendendo il pezzo più stabile e meno soggetto a crepe o deformazioni nel tempo.

Migliorare la lavorabilità

Un materiale nel suo stato più morbido è molto più facile da tagliare, forare o modellare. Alcuni trattamenti termici vengono eseguiti specificamente per preparare un materiale per successive operazioni di lavorazione, risparmiando tempo e usura degli utensili.

Aumentare la resistenza e la durezza

Per applicazioni che richiedono elevata durabilità e resistenza all'usura, come ingranaggi o utensili da taglio, il trattamento termico viene utilizzato per rendere il materiale significativamente più duro e resistente di quanto non fosse nel suo stato grezzo.

Migliorare la tenacità e la duttilità

La durezza spesso comporta la fragilità. Altri processi di trattamento termico sono progettati per ridurre questa fragilità, creando un materiale tenace e in grado di assorbire gli urti senza fratturarsi.

I 5 processi fondamentali di trattamento termico spiegati

Ogni processo segue un profilo di riscaldamento e raffreddamento unico per ottenere un risultato diverso.

1. Ricottura: il pulsante "Reset"

- L'obiettivo: Produrre lo stato più morbido, più duttile e privo di tensioni possibile per un metallo. Questo viene fatto principalmente per rendere un materiale più facile da lavorare o formare.

- Il processo: Il metallo viene riscaldato a una temperatura specifica, mantenuto lì per un periodo di tempo (un "mantenimento"), e quindi raffreddato molto lentamente, spesso lasciandolo all'interno del forno mentre si raffredda.

- Il risultato: Un materiale con una struttura interna uniforme, a grana grossa, che è morbido, facile da lavorare e privo di tensioni interne.

2. Normalizzazione: il processo di affinamento

- L'obiettivo: Affinare la struttura granulare e produrre un materiale più resistente e duro di uno ricotto, ma che abbia comunque una buona duttilità. Rimuove le tensioni interne causate dalla precedente lavorazione.

- Il processo: Il metallo viene riscaldato a una temperatura simile alla ricottura, ma viene raffreddato moderatamente in aria calma fuori dal forno.

- Il risultato: La velocità di raffreddamento più rapida crea una struttura granulare più fine e uniforme, che aumenta leggermente la resistenza e la durezza rispetto allo stato completamente ricotto.

3. Tempra (Quenching): per la massima resistenza

- L'obiettivo: Rendere l'acciaio il più duro e resistente all'usura possibile.

- Il processo: L'acciaio viene riscaldato ad alta temperatura per trasformare la sua struttura interna, quindi raffreddato estremamente rapidamente immergendolo in un liquido come acqua, olio o salamoia. Questo è chiamato quenching.

- Il risultato: Il raffreddamento rapido "intrappola" l'acciaio in una struttura cristallina molto dura, fragile e resistente chiamata martensite. Il materiale è alla sua massima durezza ma è troppo fragile per la maggior parte delle applicazioni senza ulteriore trattamento.

4. Rinvenimento: ripristinare la tenacità

- L'obiettivo: Ridurre l'estrema fragilità di un pezzo temprato e ripristinarne parte della tenacità. Il rinvenimento viene quasi sempre eseguito immediatamente dopo la tempra.

- Il processo: Il pezzo temprato viene riscaldato a una temperatura molto più bassa (ben al di sotto della temperatura di tempra), mantenuto per un tempo specifico e quindi raffreddato.

- Il risultato: Questo processo allevia le tensioni interne e consente alla fragile struttura martensitica di trasformarsi leggermente, aumentando la tenacità e la duttilità del materiale. Il compromesso è una leggera riduzione della durezza e della resistenza.

5. Cementazione (Indurimento superficiale): il meglio di entrambi i mondi

- L'obiettivo: Creare un pezzo con una superficie esterna estremamente dura e resistente all'usura (il "guscio") mantenendo un interno più morbido, più tenace e più duttile (il "nucleo").

- Il processo: Questo comporta una serie di tecniche (come la carburazione o la nitrurazione) in cui la composizione chimica della superficie viene alterata, di solito aggiungendo carbonio o azoto. Successivamente, il pezzo viene tipicamente temprato e rinvenuto.

- Il risultato: Un materiale composito perfetto per componenti come gli ingranaggi, che necessitano di una superficie molto durevole per resistere all'usura ma anche di un nucleo tenace per assorbire gli urti e prevenire la frantumazione.

Comprendere i compromessi

La scelta del processo giusto richiede la comprensione della relazione fondamentale tra le proprietà meccaniche chiave.

Il dilemma durezza vs. tenacità

Il compromesso più comune nel trattamento termico è tra durezza e tenacità. Un materiale completamente temprato (quenching) è estremamente duro ma molto fragile, come il vetro. Rinvenirlo lo rende meno duro ma significativamente più tenace, come un martello. Maggiore è la temperatura di rinvenimento, più il pezzo diventa morbido e tenace.

Il ruolo della velocità di raffreddamento

La velocità di raffreddamento è il fattore più importante.

- Raffreddamento molto lento (Ricottura): Crea la massima morbidezza.

- Raffreddamento moderato (Normalizzazione): Crea una struttura raffinata e uniforme con buona resistenza.

- Raffreddamento rapido (Tempra): Crea la massima durezza e fragilità.

Abbinare il processo al tuo obiettivo

- Se il tuo obiettivo principale è la massima lavorabilità: Usa la Ricottura per rendere il materiale il più morbido e privo di tensioni possibile prima del taglio.

- Se il tuo obiettivo principale è una struttura uniforme dopo la lavorazione a caldo: Usa la Normalizzazione per affinare la struttura granulare e garantire proprietà prevedibili.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura e la forza: Usa la Tempra (Quenching), ma seguila sempre con il rinvenimento.

- Se il tuo obiettivo principale è la durabilità e la resistenza agli urti: Usa il Rinvenimento su un pezzo temprato per ridurre la fragilità e aumentare la tenacità.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo resistente agli urti: Usa la Cementazione per componenti come cuscinetti e ingranaggi.

In definitiva, questi processi sono gli strumenti che un ingegnere utilizza per definire con precisione le caratteristiche prestazionali finali di un metallo per il suo scopo previsto.

Tabella riassuntiva:

| Processo | Obiettivo primario | Caratteristica chiave |

|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Raffreddamento molto lento in forno |

| Normalizzazione | Affinare la struttura granulare | Raffreddamento moderato in aria |

| Tempra (Quenching) | Raggiungere la massima durezza | Raffreddamento rapido (es. acqua, olio) |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Riscaldamento a bassa temperatura dopo la tempra |

| Cementazione | Superficie dura, nucleo tenace | Altera la chimica superficiale (es. carburazione) |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

Il giusto trattamento termico è fondamentale per ottenere l'esatta durezza, resistenza e tenacità che la tua applicazione richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni necessari per processi di trattamento termico affidabili e ripetibili.

Che tu sia in R&S o in produzione, le nostre soluzioni ti aiutano a padroneggiare Ricottura, Tempra, Rinvenimento e altro ancora. Discutiamo come possiamo supportare le esigenze specifiche del tuo laboratorio: contatta i nostri esperti oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché il gas di prodotto deve passare attraverso un condensatore e un tubo di essiccazione? Garantire precisione e protezione del MicroGC

- Qual è la differenza tra sputtering AC e DC? Scegli il metodo giusto per il tuo materiale

- Quali sono gli effetti del trattamento termico e della temperatura sulle proprietà dei metalli? Padroneggia Durezza, Tenacità e altro ancora

- Qual è lo scopo dell'utilizzo di un essiccatore sottovuoto in vetro dopo l'essiccazione della biomassa? Garantire l'integrità precisa dei dati del campione

- Qual è la scienza alla base della sinterizzazione? Padroneggiare il processo termico per materiali più resistenti

- Come vengono prodotti i fasci di elettroni? Dalla termoionica all'emissione di campo spiegata

- Quali sono i 5 principali trattamenti termici? Domina la durezza, la tenacità e la duttilità dei metalli

- Quali sono i vantaggi di processo dell'abbinamento di sistemi ad alta velocità di taglio con catalizzatori chimici? Massimizzare la resa della biomassa