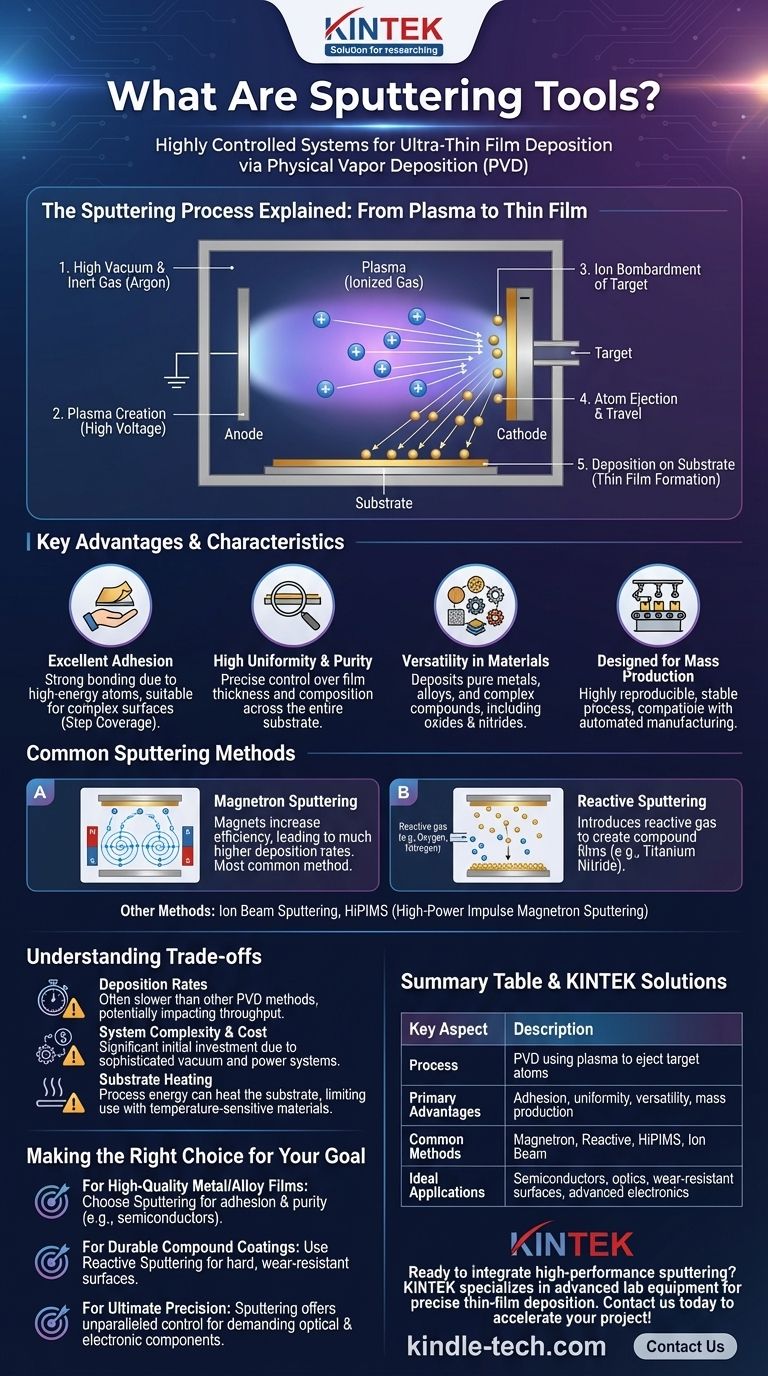

In sostanza, gli strumenti di sputtering sono sistemi altamente controllati per depositare film di materiale ultrasottili su una superficie. Questi strumenti utilizzano un processo di deposizione fisica da vapore (PVD) in cui un plasma ad alta energia bombarda un materiale sorgente, chiamato target, sbalzando via singoli atomi. Questi atomi espulsi viaggiano quindi attraverso un vuoto e rivestono un substrato designato, creando un film con eccezionale purezza, uniformità e adesione.

Lo sputtering non è un singolo processo, ma una famiglia di sofisticate tecniche basate sul vuoto. Il suo valore principale risiede nella capacità di produrre film sottili altamente uniformi, densi e fortemente aderenti, rendendolo una tecnologia fondamentale per la produzione di prodotti avanzati come semiconduttori, lenti ottiche e rivestimenti duri.

Come funziona fondamentalmente lo sputtering

Lo sputtering opera sul principio del trasferimento di quantità di moto. Il processo avviene all'interno di una camera a vuoto sigillata per garantire la purezza del film depositato.

Il meccanismo centrale: plasma e bombardamento ionico

Innanzitutto, la camera viene portata a un vuoto spinto e poi riempita con una piccola quantità di gas di processo inerte, tipicamente Argon. Viene applicata un'alta tensione, che accende il gas e crea uno stato di materia ionizzato e incandescente noto come plasma.

Gli ioni di Argon caricati positivamente nel plasma vengono accelerati da un campo elettrico, facendoli collidere con il target (il materiale sorgente) carico negativamente. Questo bombardamento ha energia sufficiente per espellere fisicamente, o "spruzzare", atomi dalla superficie del target.

Deposizione sul substrato

Questi atomi spruzzati viaggiano in linea retta attraverso il vuoto fino a quando non raggiungono il substrato (l'oggetto da rivestire). Al loro arrivo, si condensano e si accumulano, strato dopo strato, per formare un film sottile e solido.

Caratteristiche e vantaggi chiave

La natura del processo di sputtering offre diversi vantaggi distinti che lo rendono adatto per applicazioni ad alte prestazioni.

Eccellente adesione e copertura dei gradini (Step Coverage)

Gli atomi spruzzati arrivano al substrato con significativa energia cinetica. Questa energia promuove un forte legame con la superficie, risultando in un'eccellente adesione del film. Permette inoltre agli atomi di rivestire uniformemente superfici complesse e non piatte, una proprietà nota come copertura dei gradini (step coverage).

Elevata uniformità e purezza

Il processo consente un controllo preciso della velocità di deposizione e dello spessore del film. Ciò si traduce in un'eccellente uniformità del film su tutto il substrato, il che è fondamentale per applicazioni in ottica ed elettronica.

Versatilità dei materiali

Lo sputtering può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e composti. Utilizzando target multipli o un singolo target di lega, è possibile creare complessi film di lega con composizioni precise.

Progettato per la produzione di massa

Il processo è altamente riproducibile e stabile, con tempo e potenza facilmente controllabili. Combinati con la necessità infrequente di sostituire il target, questi fattori rendono la tecnologia di sputtering altamente compatibile con la produzione automatizzata e ad alto volume.

Metodi e variazioni di sputtering comuni

Sono state sviluppate diverse tecniche di sputtering per ottimizzare il processo per materiali e applicazioni specifici.

Sputtering a magnetron

Questo è il metodo più comune. Magneti sono posizionati dietro il target per creare un campo magnetico che intrappola gli elettroni vicino alla superficie del target. Ciò aumenta drasticamente l'efficienza del bombardamento ionico, portando a tassi di deposizione molto più elevati rispetto allo sputtering a diodo semplice.

Sputtering reattivo

Questa tecnica viene utilizzata per creare film composti. Implica lo sputtering di un target metallico in presenza di un gas reattivo come ossigeno o azoto. Ad esempio, lo sputtering di un target di titanio in un ambiente di azoto depositerà un film duro e resistente all'usura di nitruro di titanio (TiN) sul substrato.

Altri metodi chiave

Esistono altre tecniche specializzate, come lo sputtering a fascio ionico per la massima purezza e densità del film, e lo sputtering a magnetron a impulsi ad alta potenza (HiPIMS) per creare film eccezionalmente densi con adesione superiore.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione ideale per ogni applicazione di film sottile. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tassi di deposizione

Anche con il miglioramento del magnetron, lo sputtering può essere un processo relativamente lento rispetto ad altri metodi PVD come l'evaporazione termica, specialmente per alcuni materiali. Ciò può influire sulla produttività in alcuni ambienti di produzione.

Complessità e costo del sistema

I sistemi di sputtering sono apparecchiature sofisticate. Richiedono camere ad alto vuoto, alimentatori ad alta tensione, sistemi di raffreddamento e controllo preciso del flusso di gas, rendendo l'investimento di capitale iniziale significativo.

Riscaldamento del substrato

L'energia impartita dagli atomi in condensazione e dal plasma può causare il riscaldamento del substrato durante la deposizione. Questo può essere un fattore limitante quando si rivestono materiali sensibili alla temperatura come plastiche o alcuni campioni biologici.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del film richieste e dai vincoli di produzione.

- Se il tuo obiettivo principale sono film metallici o di lega di alta qualità: Lo sputtering è una scelta eccezionale per applicazioni che richiedono forte adesione ed elevata purezza, come nella produzione di semiconduttori o per la creazione di rivestimenti riflettenti.

- Se il tuo obiettivo principale sono rivestimenti composti durevoli: Lo sputtering reattivo è il metodo preferito per depositare in modo efficiente film duri o dielettrici come ossidi e nitruri per la resistenza all'usura o i filtri ottici.

- Se il tuo obiettivo principale è la massima precisione rispetto alla velocità: Lo sputtering offre un controllo senza pari sullo spessore, l'uniformità e la densità del film, rendendolo ideale per i componenti ottici ed elettronici più esigenti dove le prestazioni non possono essere compromesse.

In definitiva, lo sputtering è una tecnologia fondamentale che consente l'ingegnerizzazione dei materiali su scala atomica, rendendola indispensabile per il progresso tecnologico moderno.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) che utilizza il plasma per espellere atomi dal target su un substrato. |

| Vantaggi principali | Eccellente adesione del film, elevata uniformità, versatilità dei materiali e capacità di produzione di massa. |

| Metodi comuni | Sputtering a magnetron, Sputtering reattivo, HiPIMS, Sputtering a fascio ionico. |

| Applicazioni ideali | Semiconduttori, rivestimenti ottici, superfici resistenti all'usura ed elettronica avanzata. |

Pronto a integrare lo sputtering ad alte prestazioni nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. Che tu stia sviluppando semiconduttori, componenti ottici o rivestimenti specializzati, le nostre soluzioni di sputtering offrono la purezza, l'uniformità e l'adesione che la tua ricerca richiede. Contattaci oggi per discutere come la nostra esperienza può accelerare il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato