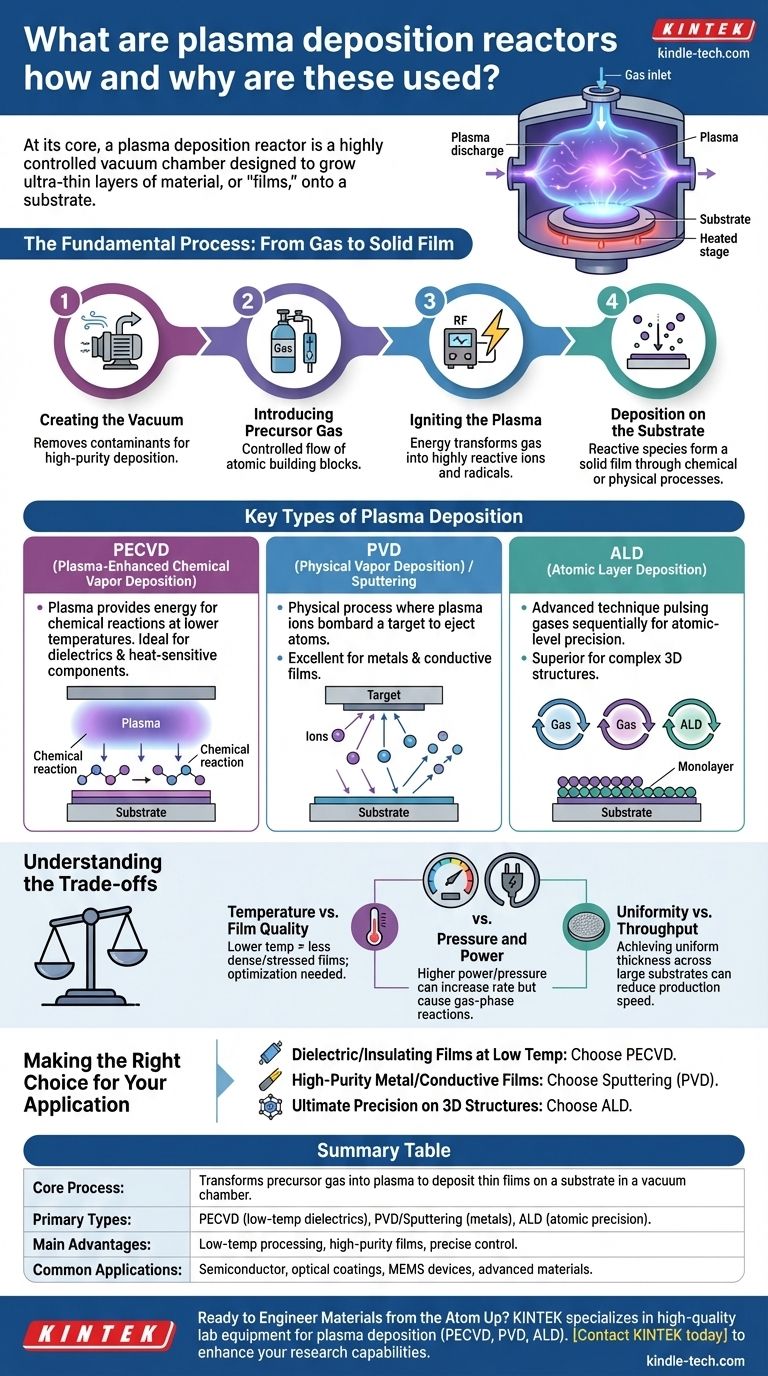

In sostanza, un reattore di deposizione al plasma è una camera a vuoto altamente controllata progettata per far crescere strati ultrasottili di materiale, o "film", su una superficie, nota come substrato. Questo si ottiene trasformando un gas precursore in uno stato energizzato della materia chiamato plasma. Le particelle reattive all'interno di questo plasma si depositano quindi sul substrato, costruendo un film solido con proprietà ingegnerizzate con precisione, un processo fondamentale per la produzione di elettronica moderna, ottica e materiali avanzati.

La deposizione al plasma non è semplicemente una tecnica di rivestimento; è uno strumento fondamentale della nanotecnologia. Permette la creazione di materiali ad alte prestazioni dall'atomo in su, consentendo la deposizione a basse temperature che sono critiche per la costruzione di dispositivi complessi e multistrato come i chip dei computer.

Il processo fondamentale: dal gas al film solido

Per capire perché i reattori al plasma sono così potenti, è necessario comprendere prima la loro sequenza operativa di base. L'intero processo è una serie di eventi fisici e chimici accuratamente coreografati che si verificano all'interno di un ambiente sigillato.

Creazione del vuoto

Il processo inizia pompando quasi tutta l'aria fuori dalla camera del reattore. Questo vuoto è fondamentale perché rimuove i gas atmosferici indesiderati e il vapore acqueo, che altrimenti contaminerebbero il film e interferirebbero con il processo. Un ambiente pulito e controllato è fondamentale per una deposizione di elevata purezza.

Introduzione del gas precursore

Successivamente, uno o più gas precursori vengono introdotti nella camera a una portata controllata con precisione. Questi gas contengono i blocchi costitutivi atomici del film desiderato. Ad esempio, per depositare un film di nitruro di silicio, potrebbero essere utilizzati gas come il silano (SiH₄) e l'ammoniaca (NH₃).

Accensione del plasma: il quarto stato della materia

Con il gas precursore all'interno, viene applicata energia — tipicamente sotto forma di un campo elettrico a radiofrequenza (RF) o a corrente continua (DC) — alla camera. Questo potente campo energetico strappa gli elettroni dagli atomi e dalle molecole del gas, creando una "zuppa" luminosa e altamente reattiva di ioni, elettroni, radicali liberi e particelle neutre. Questo è il plasma.

Deposizione sul substrato

Le specie altamente reattive all'interno del plasma vengono quindi spinte verso il substrato. A seconda della tecnica specifica, esse subiscono una reazione chimica direttamente sulla superficie del substrato per formare un nuovo materiale solido (PECVD) o bombardano fisicamente un bersaglio per staccare atomi, che poi atterrano sul substrato (PVD).

Tipi chiave di deposizione al plasma

Mentre il principio fondamentale rimane lo stesso, diversi tipi di reattori sfruttano il plasma in modi distinti per ottenere risultati diversi.

PECVD (Deposizione chimica da fase vapore potenziata al plasma)

Nella PECVD, il ruolo primario del plasma è quello di fornire l'energia necessaria per scomporre i gas precursori e guidare le reazioni chimiche sulla superficie del substrato. Questo "potenziamento al plasma" consente di depositare film di alta qualità a temperature molto più basse rispetto alla tradizionale Deposizione Chimica da Fase Vapore (CVD), che si basa esclusivamente su alte temperature. Questo è cruciale per il rivestimento di componenti elettronici sensibili al calore.

PVD (Deposizione fisica da fase vapore) / Sputtering

Nella PVD, il processo è fisico piuttosto che chimico. Viene creato un plasma di un gas inerte, come l'Argon. Gli ioni positivi di Argon vengono accelerati in un blocco solido di materiale sorgente, chiamato "bersaglio". Questo bombardamento energetico agisce come una sabbiatura su scala atomica, staccando atomi dal bersaglio, che poi viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile.

ALD (Deposizione di strati atomici)

L'ALD è una tecnica più avanzata che fornisce il massimo livello di precisione. Utilizza una sequenza di reazioni chimiche auto-limitanti, in cui i gas precursori vengono immessi nella camera uno alla volta. Questo processo costruisce il materiale letteralmente uno strato atomico per ciclo, risultando in un'uniformità senza precedenti e nella capacità di rivestire perfettamente strutture tridimensionali altamente complesse.

Comprendere i compromessi

La deposizione al plasma è una tecnologia potente, ma comporta compromessi ingegneristici critici. La qualità del film finale è il risultato diretto del bilanciamento di parametri di processo concorrenti.

Temperatura vs. Qualità del film

Un vantaggio chiave del plasma è la lavorazione a bassa temperatura. Tuttavia, i film depositati a temperature più basse possono talvolta essere meno densi o avere più stress interno rispetto a quelli cresciuti a temperature più elevate. L'ottimizzazione del plasma può aiutare a mitigare questo, ma il compromesso rimane una considerazione fondamentale.

Pressione e potenza

La pressione della camera e la quantità di potenza utilizzata per generare il plasma sono direttamente collegate. Una maggiore potenza e pressione possono aumentare il tasso di deposizione, ma possono anche portare a reazioni in fase gassosa che creano particelle, contaminando il film. Influenzano anche lo stress e la densità del film.

Uniformità vs. Produttività

Ottenere uno spessore del film perfettamente uniforme su un ampio substrato (come un wafer di silicio da 300 mm) è una sfida significativa. I progetti dei reattori e le ricette di processo sono spesso ottimizzati per favorire l'uniformità, ma questo può avvenire a scapito di un tasso di deposizione più lento, che riduce la produttività di fabbricazione.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di deposizione al plasma corretto dipende interamente dal materiale che stai creando e dalla sua funzione prevista.

- Se il tuo obiettivo principale è depositare film dielettrici o isolanti a basse temperature: la PECVD è il tuo metodo di riferimento per il suo equilibrio tra velocità e qualità in applicazioni come gli strati di passivazione dei semiconduttori.

- Se il tuo obiettivo principale è depositare film metallici o conduttivi ad alta purezza: lo sputtering (una forma di PVD) offre eccellente purezza e adesione del film, rendendolo ideale per la creazione di contatti elettrici e rivestimenti riflettenti.

- Se il tuo obiettivo principale è ottenere la massima precisione e un rivestimento conforme su strutture 3D complesse: l'ALD è la scelta superiore per la microelettronica avanzata e i MEMS, nonostante il suo tasso di deposizione più lento.

Comprendendo questi principi, il reattore si trasforma da una macchina complessa in uno strumento preciso per l'ingegneria dei materiali dall'atomo in su.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Processo principale | Trasforma il gas precursore in plasma per depositare film sottili su un substrato in una camera a vuoto. |

| Tipi principali | PECVD (dielettrici a bassa temperatura), PVD/Sputtering (metalli), ALD (precisione a livello atomico). |

| Vantaggi principali | Lavorazione a bassa temperatura, film ad alta purezza, controllo preciso sulle proprietà dei materiali. |

| Applicazioni comuni | Fabbricazione di semiconduttori, rivestimenti ottici, dispositivi MEMS, ricerca avanzata sui materiali. |

Pronto a progettare materiali dall'atomo in su?

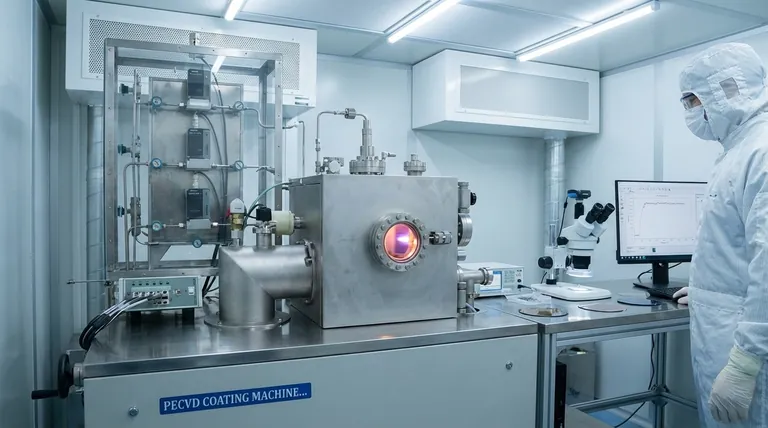

La deposizione al plasma è la pietra angolare della nanotecnologia moderna, consentendo la creazione di film sottili ad alte prestazioni per semiconduttori, ottica e materiali avanzati. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi di deposizione al plasma, inclusi sistemi PECVD, PVD e ALD. Che tu stia sviluppando elettronica di nuova generazione o conducendo ricerche all'avanguardia sui materiali, la nostra esperienza ti garantisce gli strumenti precisi necessari per il successo.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare le tue capacità di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate