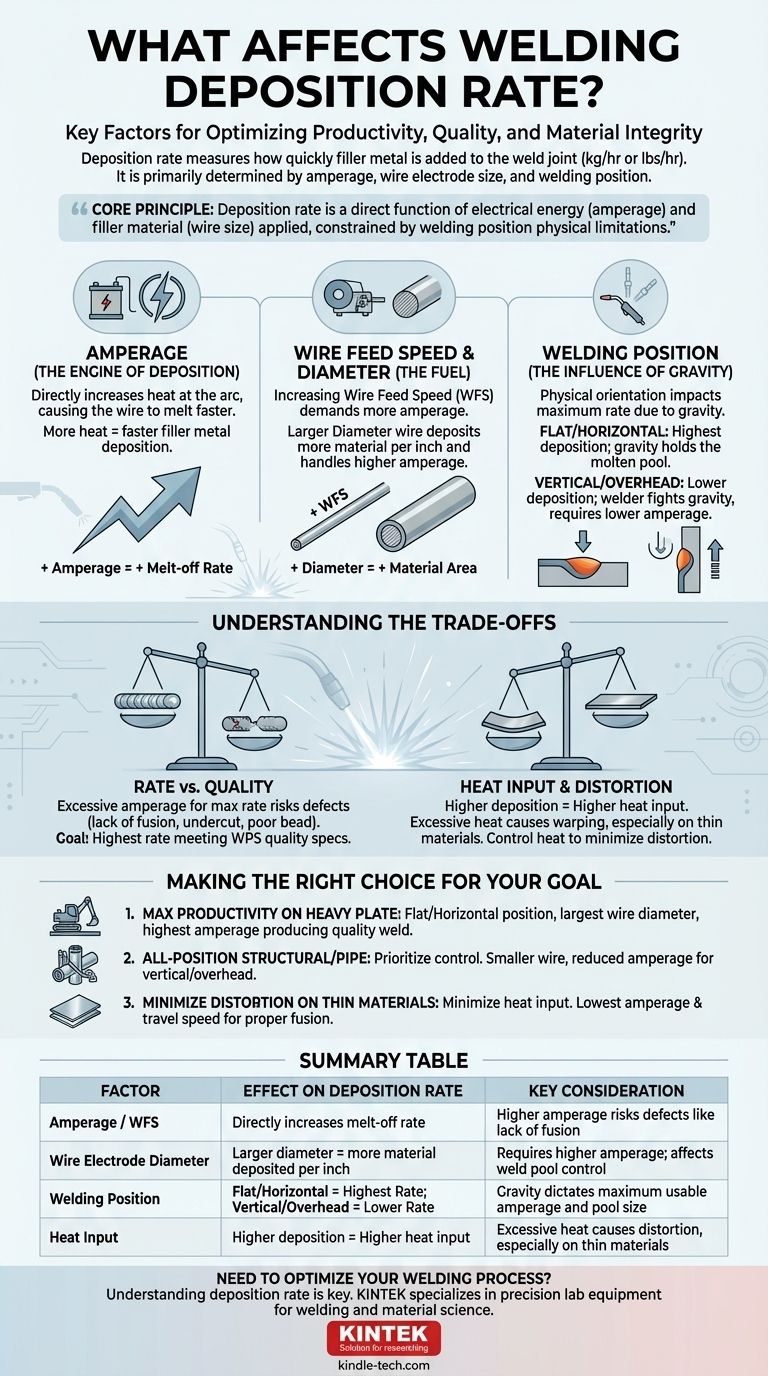

Nella saldatura, la velocità di deposito è determinata principalmente dall'amperaggio, dalla dimensione dell'elettrodo a filo e dalla posizione di saldatura. Questi fattori lavorano insieme per controllare la velocità con cui il metallo d'apporto viene fuso e aggiunto al giunto saldato, che viene tipicamente misurata in chilogrammi o libbre all'ora.

Il principio fondamentale è semplice: la velocità di deposito è una funzione diretta di quanta energia elettrica si applica (amperaggio) e di quanto materiale d'apporto si può fornire efficacemente (dimensione del filo), il tutto vincolato dalle limitazioni fisiche della posizione di saldatura.

I Principali Fattori della Velocità di Deposito

Per controllare e ottimizzare efficacemente il tuo processo di saldatura, devi capire come ogni variabile primaria influenza il risultato. Questi fattori non sono indipendenti; sono aspetti interconnessi di un unico sistema.

Amperaggio (Il Motore del Deposito)

L'amperaggio, o corrente elettrica, è il fattore più significativo che influenza la velocità di fusione dell'elettrodo a filo. Pensalo come il motore che guida l'intero processo.

Aumentare l'amperaggio aumenta direttamente la quantità di calore generato all'arco, facendo sì che il filo si fonda più velocemente. Ciò si traduce in una maggiore quantità di metallo d'apporto depositato nel giunto saldato in un dato periodo.

Velocità di Alimentazione del Filo e Diametro (Il Carburante)

Nei moderni processi semiautomatici come il GMAW (MIG), l'amperaggio è direttamente legato alla velocità di alimentazione del filo (WFS). L'aumento della WFS richiede più amperaggio dalla fonte di alimentazione per fondere il filo mentre viene alimentato.

Il diametro dell'elettrodo a filo gioca anch'esso un ruolo critico. Un filo di diametro maggiore ha una maggiore area della sezione trasversale, il che significa che più materiale viene depositato per ogni pollice di filo alimentato nella saldatura. I fili più grandi possono anche gestire amperaggi più elevati, amplificando ulteriormente il loro effetto sulla velocità di deposito.

Posizione di Saldatura (L'Influenza della Gravità)

L'orientamento fisico della saldatura ha un impatto profondo sulla massima velocità di deposito raggiungibile. Ciò è dovuto principalmente agli effetti della gravità sul bagno di saldatura fuso.

Le posizioni piana e orizzontale consentono le velocità di deposito più elevate. In queste posizioni, la gravità aiuta a mantenere il metallo fuso nel giunto, consentendo al saldatore di utilizzare un amperaggio più elevato e creare un bagno di saldatura più grande senza che coli o si afflosci.

Al contrario, le posizioni verticale e sopratesta costringono il saldatore a lottare contro la gravità. Ciò rende necessario l'uso di impostazioni di amperaggio inferiori per mantenere il bagno di saldatura piccolo e gestibile, il che riduce intrinsecamente la velocità di deposito.

Comprendere i Compromessi

Puntare semplicemente alla massima velocità di deposito possibile è un obiettivo comune ma fuorviante. La vera ottimizzazione richiede di bilanciare la velocità con la qualità e il controllo.

Velocità vs. Qualità

Spingere per il massimo deposito aumentando eccessivamente l'amperaggio può introdurre gravi difetti di saldatura. Questi possono includere mancanza di fusione, sottosquadro o scarsa estetica del cordone, tutti elementi che compromettono l'integrità della saldatura.

L'obiettivo è trovare la massima velocità di deposito che soddisfi costantemente le specifiche di qualità richieste definite dalla specifica della procedura di saldatura (WPS).

Apporto di Calore e Distorsione

Una maggiore velocità di deposito, guidata da un alto amperaggio, si traduce direttamente in un maggiore apporto di calore nel materiale di base. Un calore eccessivo può causare significative deformazioni e distorsioni, specialmente su materiali più sottili.

Il controllo dell'apporto di calore è spesso un obiettivo più critico rispetto alla massimizzazione della velocità, poiché la correzione della distorsione può essere molto più costosa e dispendiosa in termini di tempo rispetto alla saldatura iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La velocità di deposito ideale non è un singolo numero ma un obiettivo basato sulle specifiche esigenze del lavoro. Utilizza questi principi per guidare la tua configurazione.

- Se il tuo obiettivo principale è la massima produttività su piastre spesse: Salda in posizione piana o orizzontale, usa il diametro del filo più grande pratico per il giunto e imposta l'amperaggio al livello più alto che produca comunque una saldatura di qualità.

- Se il tuo obiettivo principale è la saldatura strutturale o di tubazioni in tutte le posizioni: Dai priorità al controllo del bagno di saldatura. Ciò significa accettare una velocità di deposito inferiore utilizzando fili di diametro più piccolo e amperaggio ridotto, specialmente per passate verticali e sopratesta.

- Se il tuo obiettivo principale è minimizzare la distorsione su materiali sottili: L'obiettivo è minimizzare l'apporto di calore. Usa l'amperaggio e la velocità di avanzamento più bassi possibili che consentano comunque una fusione adeguata, risultando in una bassa velocità di deposito.

Padroneggiare queste variabili ti permette di andare oltre la semplice unione di metalli e iniziare a progettare il risultato più efficiente ed efficace per qualsiasi sfida di saldatura.

Tabella Riepilogativa:

| Fattore | Effetto sulla Velocità di Deposito | Considerazione Chiave |

|---|---|---|

| Amperaggio / Velocità di Alimentazione del Filo | Aumenta direttamente la velocità di fusione | Un amperaggio più elevato rischia difetti come la mancanza di fusione |

| Diametro dell'Elettrodo a Filo | Diametro maggiore = più materiale depositato per pollice | Richiede un amperaggio più elevato; influenza il controllo del bagno di saldatura |

| Posizione di Saldatura | Piana/Orizzontale = Velocità più alta; Verticale/Sopratesta = Velocità più bassa | La gravità determina l'amperaggio massimo utilizzabile e la dimensione del bagno |

| Apporto di Calore | Deposito più elevato = Apporto di calore più elevato | Il calore eccessivo causa distorsioni, specialmente su materiali sottili |

Hai bisogno di ottimizzare il tuo processo di saldatura?

Comprendere la velocità di deposito è fondamentale per bilanciare produttività, qualità e integrità del materiale. L'attrezzatura da laboratorio giusta è essenziale per sviluppare e convalidare le tue procedure di saldatura.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio di precisione e materiali di consumo che supportano i test sui materiali e lo sviluppo dei processi. Che tu stia ricercando nuove tecniche o garantendo il controllo qualità, forniamo gli strumenti affidabili di cui il tuo laboratorio ha bisogno.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare le sfide del tuo laboratorio nel campo della saldatura e della scienza dei materiali.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio