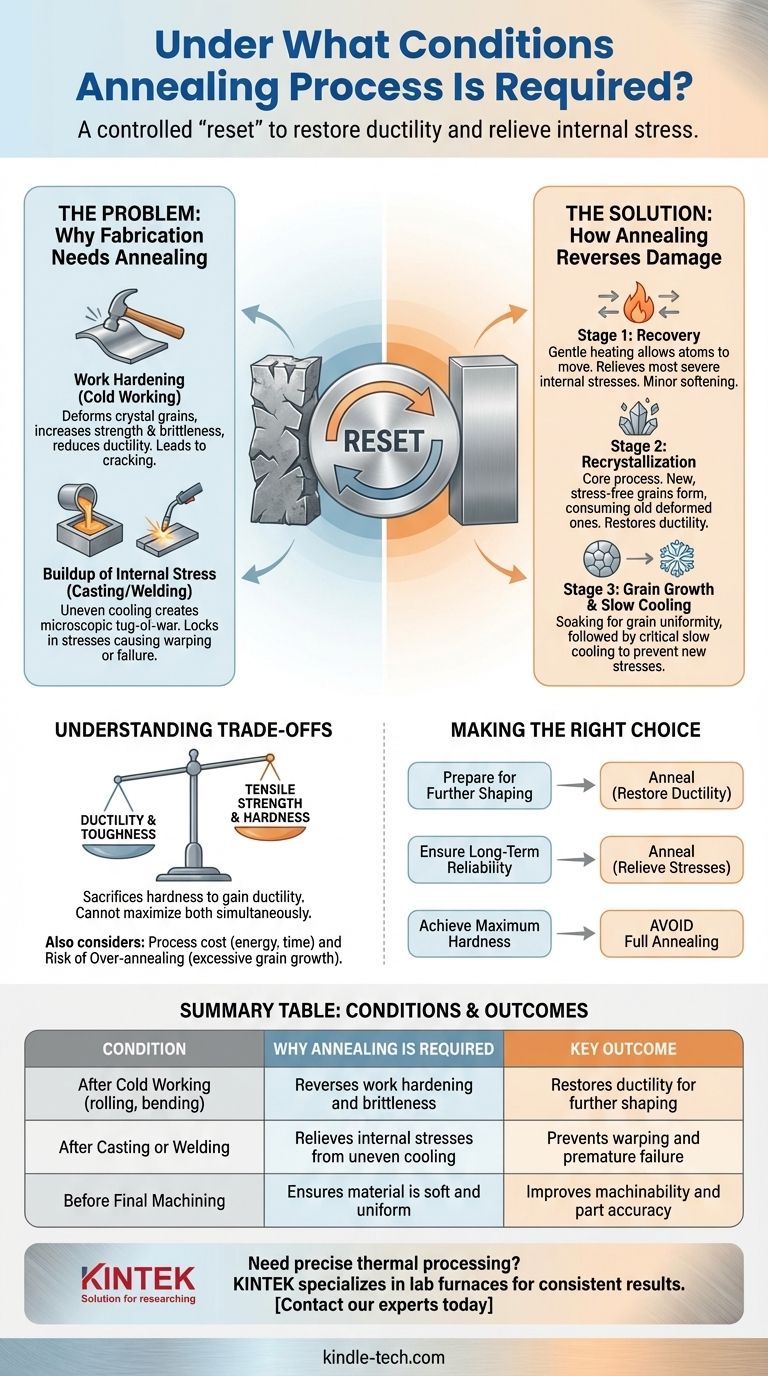

In breve, la ricottura è richiesta ogni volta che un processo di fabbricazione ha reso un materiale troppo duro, fragile o internamente stressato per essere utile o per subire ulteriori lavorazioni. Processi come la fusione, la laminazione a freddo o la saldatura creano queste condizioni indesiderabili, e la ricottura agisce come un "reset" controllato, ripristinando la duttilità del materiale e alleviando le tensioni interne a livello microscopico.

Lo scopo principale della produzione è modellare i materiali, ma questi processi spesso lasciano un'eredità nascosta di tensioni interne e fragilità. La ricottura è la procedura correttiva essenziale utilizzata per invertire questo danno, scambiando parte della durezza con una duttilità cruciale e stabilità strutturale.

Perché i processi di produzione creano la necessità della ricottura

La produzione è, per sua natura, un processo forzato. Sia che si tratti di fondere metalli o di piegarli a freddo, queste azioni alterano fondamentalmente la struttura cristallina interna del materiale, spesso in peggio.

Il problema dell'incrudimento

Quando si piega, lamina o trafila un metallo a temperatura ambiente (un processo chiamato lavorazione a freddo), si deforma la sua struttura cristallina interna. Questa deformazione rende il materiale significativamente più forte e duro, ma ne riduce drasticamente anche la duttilità, rendendolo fragile.

Dopo una certa quantità di lavorazione a freddo, il materiale diventa così fragile che qualsiasi ulteriore tentativo di modellarlo lo farà crepare e fallire. La ricottura è necessaria per ammorbidire il materiale e ripristinarne la duttilità in modo che il lavoro possa continuare.

L'accumulo di tensioni interne

I processi che coinvolgono il calore, come la fusione o la saldatura, sono anch'essi candidati principali per la creazione di tensioni. Man mano che il materiale si raffredda, sezioni diverse si raffreddano a velocità diverse.

Questo raffreddamento non uniforme crea un tiro alla fune microscopico all'interno del materiale, bloccando le tensioni interne. Queste tensioni nascoste agiscono come punti deboli, che possono portare a deformazioni inaspettate o a cedimenti catastrofici in seguito, anche sotto carichi operativi normali. La ricottura allevia queste tensioni, creando un pezzo finale più stabile e affidabile.

Come la ricottura inverte il danno

La ricottura non è un singolo evento ma un processo a tre stadi di riscaldamento e raffreddamento controllati. Ogni stadio svolge un ruolo specifico nella riparazione della struttura interna del materiale.

Fase 1: Recupero

Man mano che il materiale viene riscaldato delicatamente, gli atomi acquisiscono energia sufficiente per muoversi leggermente. Questa fase iniziale, nota come recupero, consente alle tensioni interne più severe di rilassarsi.

Sebbene fornisca un certo ammorbidimento, le proprietà meccaniche fondamentali del materiale non vengono modificate in modo significativo, poiché i grani cristallini deformati rimangono al loro posto.

Fase 2: Ricristallizzazione

Questo è il cuore del processo di ricottura. Quando la temperatura sale a un punto specifico (la temperatura di ricristallizzazione), accade qualcosa di straordinario. Nuovi cristalli (grani) perfettamente formati e privi di stress iniziano a formarsi all'interno della vecchia struttura deformata.

Questi nuovi grani crescono e alla fine consumano completamente quelli vecchi e danneggiati. Questo processo cancella efficacemente gli effetti negativi della lavorazione a freddo, ripristinando la duttilità e la tenacità del materiale.

Fase 3: Crescita dei grani e raffreddamento lento

Dopo che la ricristallizzazione è completa, il materiale viene "mantenuto" a quella temperatura. Se mantenuto troppo a lungo, i nuovi grani possono unirsi e diventare troppo grandi, il che a volte può ridurre la resistenza. Un controllo preciso è fondamentale.

Infine, il materiale viene raffreddato molto lentamente. Questo raffreddamento lento è fondamentale per prevenire la formazione di nuove tensioni interne mentre il materiale si contrae, garantendo uno stato finale uniforme e privo di stress.

Comprendere i compromessi

La ricottura è uno strumento potente, non una soluzione magica. I suoi benefici comportano importanti compromessi che devono essere considerati.

Il compromesso principale: duttilità vs. durezza

La ricottura rende un materiale più duttile, più tenace e più facile da modellare. Tuttavia, questo avviene sempre a scapito della resistenza alla trazione e della durezza. Non è possibile utilizzare la ricottura per creare un materiale che sia contemporaneamente alla massima resistenza e alla massima duttilità. Il processo sacrifica deliberatamente la durezza per ottenere duttilità.

Il costo della lavorazione

La ricottura è un processo ad alta intensità energetica che richiede grandi forni specializzati, un monitoraggio preciso della temperatura e tempi significativi. I cicli di riscaldamento, mantenimento e, soprattutto, di raffreddamento lento possono richiedere molte ore, aggiungendo costi e tempi tangibili a un flusso di lavoro di produzione.

Il rischio di un controllo improprio

Il processo deve essere eseguito con precisione. Riscaldare il materiale troppo o mantenerlo troppo a lungo può causare una crescita eccessiva dei grani. Questi grani eccessivamente grandi possono rendere il materiale più debole del desiderato, una condizione nota come sovra-ricottura.

Fare la scelta giusta per il tuo obiettivo

Se ricuocere o meno dipende interamente dalla storia del materiale e dal suo uso futuro previsto.

- Se il tuo obiettivo principale è preparare un materiale per ulteriori lavorazioni: La ricottura è essenziale dopo una significativa lavorazione a freddo per ripristinare la duttilità e prevenire la fessurazione durante le successive operazioni di formatura.

- Se il tuo obiettivo principale è garantire l'affidabilità strutturale a lungo termine: La ricottura è necessaria dopo la fusione o la saldatura per alleviare le tensioni interne bloccate che potrebbero causare un cedimento prematuro.

- Se il tuo obiettivo principale è raggiungere la massima durezza: Dovresti evitare un processo di ricottura completa, poiché è progettato specificamente per ammorbidire i materiali e ridurre la durezza.

In definitiva, applicare il processo di ricottura significa fare una scelta deliberata per controllare le proprietà del materiale per un risultato specifico.

Tabella riassuntiva:

| Condizione | Perché la ricottura è richiesta | Risultato chiave |

|---|---|---|

| Dopo la lavorazione a freddo (es. laminazione, piegatura) | Inverte l'incrudimento e la fragilità | Ripristina la duttilità per ulteriori lavorazioni |

| Dopo la fusione o la saldatura | Allevia le tensioni interne dovute al raffreddamento non uniforme | Previene la deformazione e il cedimento prematuro |

| Prima della lavorazione finale | Assicura che il materiale sia morbido e uniforme | Migliora la lavorabilità e la precisione del pezzo |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? Il processo di ricottura è fondamentale per raggiungere il giusto equilibrio delle proprietà del materiale, ma richiede un controllo esperto e attrezzature affidabili. KINTEK è specializzata in forni da laboratorio e soluzioni di lavorazione termica che offrono profili di temperatura accurati e risultati coerenti per le tue esigenze di ricerca e sviluppo o di produzione.

Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono aiutarti a ottimizzare i tuoi cicli di ricottura e migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è la calcinazione in chimica? Migliora l'accuratezza analitica con le tecniche di calcinazione

- Qual è l'importanza di un controllo preciso della temperatura programmata in un forno ad alta temperatura? Padronanza della co-sinterizzazione

- Perché le ceramiche devono essere sinterizzate? Sbloccare resistenza e durata attraverso la fusione ad alta temperatura

- Come si sterilizzano i vetri da laboratorio senza un'autoclave? Una guida passo passo alla sterilizzazione a secco