In definitiva, la compatibilità ambientale della pirolisi dei pneumatici non è intrinseca al processo stesso. Sebbene rappresenti una potente alternativa alla discarica, il suo impatto effettivo – positivo o negativo – è determinato interamente dalla sofisticazione della tecnologia, dal rigore dei suoi controlli operativi e dalla qualità dei suoi prodotti finali.

La pirolisi dei pneumatici offre una soluzione ambientale convincente per il problema globale dei pneumatici fuori uso, ma solo se eseguita all'interno di un sistema moderno a ciclo chiuso con robusti controlli delle emissioni. La differenza tra un bene ambientale e una passività da inquinamento risiede nella qualità dell'ingegneria.

Il caso ambientale per la pirolisi dei pneumatici

Il principale richiamo della pirolisi dei pneumatici è il suo potenziale di trasformare un flusso di rifiuti persistente in risorse preziose, incarnando i principi di un'economia circolare.

Deviare un grave problema di rifiuti

I pneumatici fuori uso (ELT) rappresentano un significativo onere ambientale. Rilasciano sostanze chimiche tossiche nel suolo e nelle acque sotterranee, sono un rischio di incendio e creano focolai per i parassiti nelle discariche.

La pirolisi affronta direttamente questo problema fornendo un metodo per decostruire e riutilizzare i materiali, impedendo loro di occupare spazio in discarica indefinitamente.

Creazione di risorse preziose

Il processo scompone i pneumatici in un ambiente privo di ossigeno, prevenendo la combustione e producendo invece diversi risultati utili.

- Nerofumo recuperato (rCB): Può essere utilizzato come pigmento o agente rinforzante nella produzione di gomma e plastica, riducendo la necessità di nerofumo vergine prodotto da combustibili fossili.

- Olio di pirolisi dei pneumatici (TPO): Questo olio sintetico può essere raffinato in combustibili come il diesel o utilizzato come olio combustibile, sostituendo i prodotti a base di petrolio.

- Acciaio: Il filo d'acciaio che rinforza il pneumatico viene recuperato in modo pulito e può essere riciclato direttamente, risparmiando una notevole quantità di energia rispetto alla produzione primaria di acciaio.

- Syngas: Il gas non condensabile prodotto durante il processo può essere catturato e utilizzato per alimentare l'impianto di pirolisi stesso, creando un ciclo energetico autosufficiente.

Comprensione dei compromessi e dei rischi

I potenziali benefici sono chiari, ma sono accompagnati da significativi rischi operativi. Un impianto di pirolisi mal gestito può diventare una fonte di inquinamento.

Il ruolo critico del controllo delle emissioni

Il principale rischio ambientale deriva dalle emissioni incontrollate. Senza sofisticati sistemi di gestione e depurazione dei gas, il processo può rilasciare inquinanti nocivi.

Questi includono composti organici volatili (COV), ossidi di zolfo (SOx) dallo zolfo utilizzato nella vulcanizzazione dei pneumatici e particolato. Le strutture moderne e affidabili investono molto in sistemi di controllo dell'inquinamento atmosferico per catturare e neutralizzare queste emissioni, spesso utilizzando il syngas come fonte di combustibile a bassa emissione.

Contaminazione nei prodotti recuperati

La qualità e la purezza degli output sono fondamentali. La pirolisi a bassa tecnologia o mal controllata può produrre TPO e rCB contaminati da zolfo e altre sostanze chimiche.

Questa contaminazione ne limita l'uso in applicazioni di alto valore, riducendone sia il beneficio economico che quello ambientale. Gli output di alta qualità richiedono un processo altamente controllato e stabile.

Input energetico vs. Output

La pirolisi richiede una notevole quantità di energia per riscaldare il reattore alle temperature necessarie (tipicamente 400-600°C).

Un'operazione ambientalmente positiva deve avere un forte bilancio energetico netto. Ciò si ottiene solitamente utilizzando il syngas prodotto per alimentare l'impianto, minimizzando la necessità di input energetici esterni dopo la fase di avvio iniziale.

Come applicare questo alla tua valutazione

La tua valutazione di un'operazione di pirolisi dei pneumatici dovrebbe concentrarsi meno sul processo teorico e più sulla tecnologia e sugli standard specifici implementati.

- Se il tuo obiettivo principale è il massimo beneficio ambientale: Dai priorità agli impianti avanzati a processo continuo con sistemi di controllo delle emissioni certificati e un mercato chiaro per prodotti recuperati di elevata purezza.

- Se il tuo obiettivo principale è il recupero energetico: Esamina attentamente il bilancio energetico netto dell'impianto e la qualità del TPO, assicurandoti che soddisfi le specifiche per l'uso come sostituto di combustibile pulito.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: Riconosci che anche la pirolisi di base è preferibile alla discarica, ma insisti su dati trasparenti riguardo alla qualità dell'aria e allo smaltimento dei residui per evitare di scambiare semplicemente un problema ambientale con un altro.

In definitiva, la pirolisi dei pneumatici è uno strumento, e il suo risultato ambientale dipende interamente da quanto abilmente tale strumento viene utilizzato.

Tabella riassuntiva:

| Aspetto | Potenziale beneficio | Rischio chiave |

|---|---|---|

| Gestione dei rifiuti | Devia i pneumatici dalle discariche, previene lisciviazione e incendi. | Gli impianti mal gestiti possono creare nuove fonti di inquinamento. |

| Recupero delle risorse | Produce olio, nerofumo recuperato (rCB) e acciaio riciclabile. | I processi di bassa qualità producono prodotti contaminati e di scarso valore. |

| Emissioni | I sistemi a ciclo chiuso con depuratori possono minimizzare l'inquinamento atmosferico. | Rilasci incontrollati di COV, SOx e particolato. |

| Bilancio energetico | Il syngas può alimentare l'impianto, creando un'operazione autosufficiente. | Il processo ad alta intensità energetica richiede un'attenta gestione per un risultato netto positivo. |

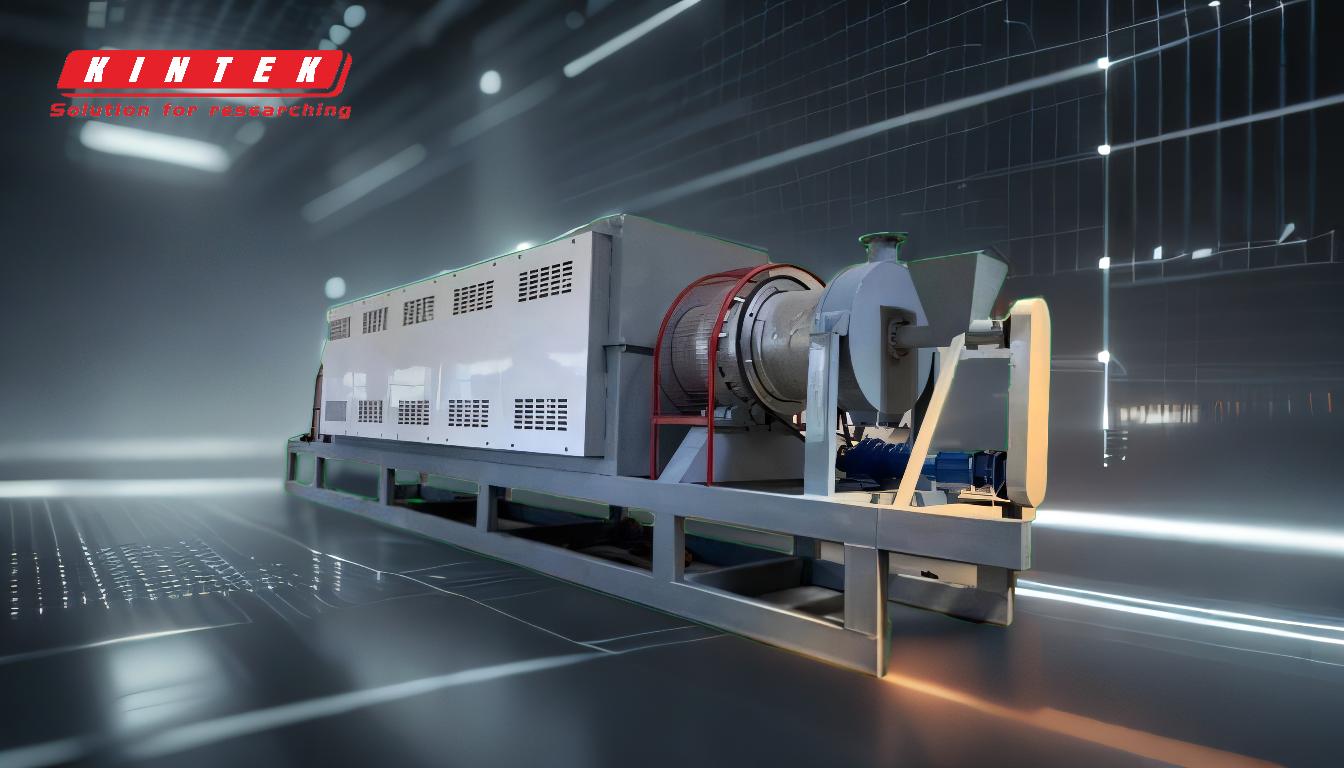

Ottimizza l'analisi dei rifiuti e dei materiali del tuo laboratorio con KINTEK

La comprensione di processi complessi come la pirolisi dei pneumatici richiede un'analisi precisa e attrezzature affidabili. Che tu stia ricercando il recupero di materiali, testando la qualità del nerofumo recuperato (rCB) o analizzando l'olio di pirolisi, KINTEK fornisce le robuste attrezzature da laboratorio e i materiali di consumo di cui hai bisogno per risultati accurati e ripetibili.

Siamo specializzati nel servire i laboratori che sono all'avanguardia nell'innovazione della sostenibilità e dell'economia circolare. Lasciaci aiutarti a equipaggiare il tuo laboratorio con soluzioni che promuovano la tua ricerca ambientale.

Contatta i nostri esperti oggi stesso per discutere come i nostri prodotti possono supportare le tue specifiche applicazioni di pirolisi e test dei materiali.

Prodotti correlati

- impianto di pirolisi rotativa della biomassa

- Impianto di pirolisi a riscaldamento elettrico a funzionamento continuo

- 1700℃ Forno a tubo con tubo in allumina

- Forno di deceraggio e pre-sinterizzazione ad alta temperatura

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

Domande frequenti

- Cos'è la tecnologia di pirolisi per l'energia da biomassa? Sbloccare Bio-olio, Biochar e Syngas dai rifiuti

- Qual è l'applicazione della pirolisi nella biomassa? Trasformare i rifiuti in bio-olio, biochar e energia rinnovabile

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono le fasi della pirolisi della biomassa? Trasforma i rifiuti in biochar, bio-olio e biogas

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile