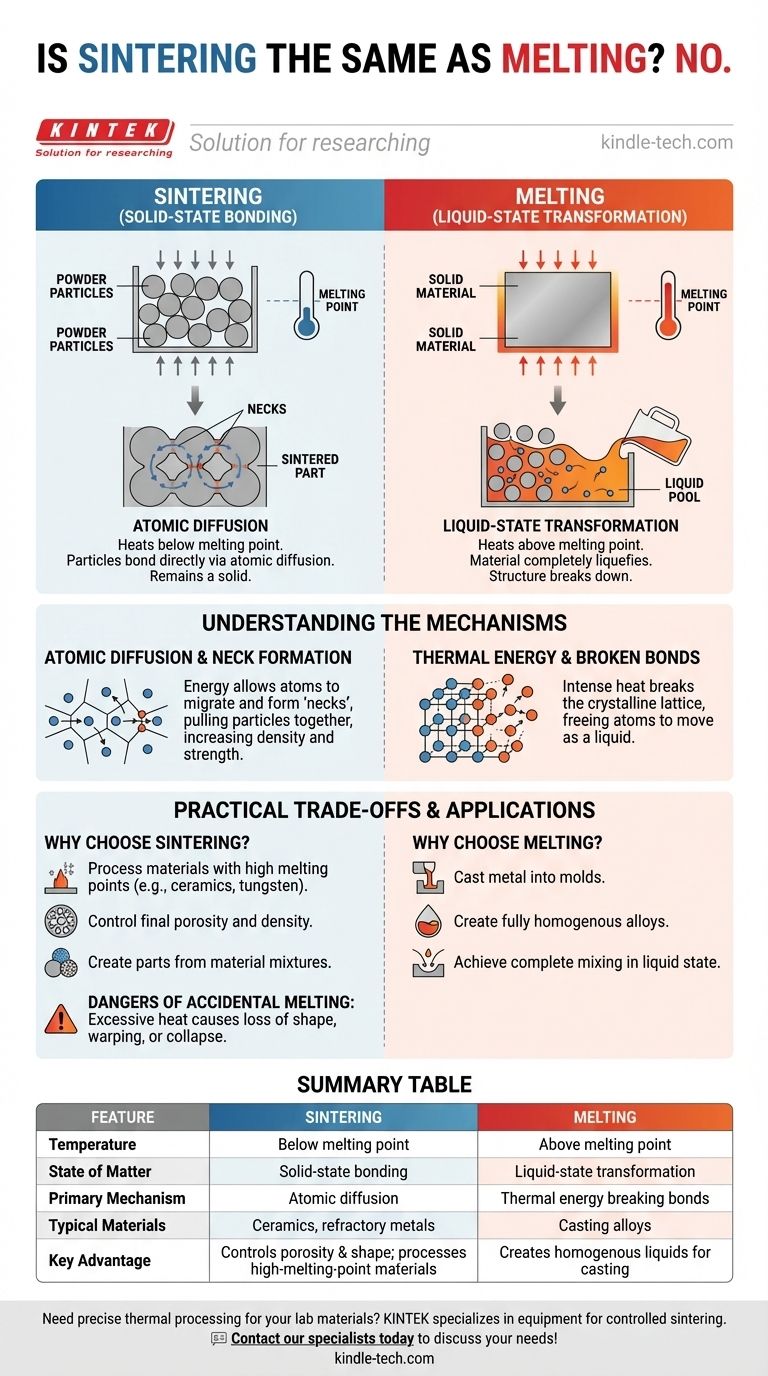

No, la sinterizzazione è fondamentalmente diversa dalla fusione. Sebbene entrambi i processi utilizzino alte temperature per consolidare i materiali, operano su lati opposti di una soglia critica. La sinterizzazione riscalda attentamente un materiale in polvere a una temperatura inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano tra loro rimanendo allo stato solido. La fusione, al contrario, riscalda un materiale al di sopra del suo punto di fusione fino a quando non subisce un completo cambiamento di fase in liquido.

La distinzione fondamentale risiede nello stato della materia: la sinterizzazione è un processo di legame allo stato solido guidato dalla diffusione atomica, mentre la fusione è una trasformazione allo stato liquido che scompone completamente la struttura solida del materiale.

La distinzione fondamentale: stato della materia

Per comprendere la differenza, dobbiamo prima esaminare come ciascun processo tratta lo stato fisico del materiale.

Sinterizzazione: un processo allo stato solido

La sinterizzazione inizia con una massa compatta di polvere, spesso definita "corpo verde".

Viene applicato calore, ma la temperatura è controllata con precisione per rimanere al di sotto del punto di fusione del materiale.

Il materiale non diventa mai liquido. Invece, le particelle si legano direttamente l'una all'altra, riducendo gradualmente lo spazio vuoto (porosità) tra di esse e aumentando la densità e la resistenza complessive del pezzo.

Fusione: un processo allo stato liquido

La fusione comporta il riscaldamento di un materiale fino a quando non raggiunge o supera la sua temperatura di fusione.

Questo alto livello di energia termica supera i legami atomici che mantengono il solido in una struttura fissa, provocando una completa transizione di fase in liquido.

Il risultato finale della fusione non è un pezzo sagomato, ma un liquido omogeneo e senza forma che può quindi essere utilizzato in altri processi, come la colata.

Comprendere i meccanismi sottostanti

Il "perché" di questa differenza risiede in ciò che accade a livello atomico.

Come la sinterizzazione fonde le particelle

La forza trainante dietro la sinterizzazione è la diffusione atomica. Man mano che il materiale in polvere si riscalda, i suoi atomi diventano più energetici.

Questa energia consente agli atomi di migrare attraverso i confini in cui le singole particelle si toccano, formando piccoli "colli" o ponti tra di loro.

Nel tempo, questi colli crescono, avvicinando le particelle e creando una massa solida e resistente dalla polvere sfusa. A volte viene applicata pressione per accelerare questo processo.

Come la fusione crea un liquido

La fusione si basa esclusivamente sull'energia termica per raggiungere il suo obiettivo.

Il calore diventa così intenso da rompere completamente il reticolo cristallino che conferisce al solido la sua forma.

Una volta che questi legami sono rotti, gli atomi sono liberi di muoversi, con il risultato che il materiale assume le proprietà fluide di un liquido.

Comprendere i compromessi pratici

La scelta tra questi processi dipende interamente dal materiale e dal risultato desiderato. Le conseguenze del confonderli possono essere significative.

Perché scegliere la sinterizzazione?

La sinterizzazione è il metodo preferito per la lavorazione di materiali con punti di fusione estremamente elevati, come il tungsteno o le ceramiche, dove la fusione sarebbe impraticabile o proibitivamente costosa.

Fornisce inoltre un controllo unico sulle proprietà del pezzo finale, come la creazione di componenti con un livello specifico e ingegnerizzato di porosità.

Infine, consente la creazione di pezzi da miscele di materiali che non si legherebbero correttamente allo stato liquido.

I pericoli della fusione accidentale

L'errore più comune nella sinterizzazione è l'applicazione di calore eccessivo. Se la temperatura supera il punto di fusione, anche leggermente, il materiale inizia a liquefarsi.

Ciò può causare la perdita di forma, l'incurvamento o il collasso del pezzo.

Anche la fusione parziale e localizzata può compromettere la struttura interna e l'integrità meccanica del pezzo. Per questo motivo, un controllo preciso della temperatura è assolutamente fondamentale in qualsiasi operazione di sinterizzazione.

Fare la scelta giusta per la tua applicazione

Selezionare il processo termico corretto è essenziale per ottenere il risultato desiderato nella produzione o nella scienza dei materiali.

- Se il tuo obiettivo principale è creare pezzi da polveri ad alta temperatura (come ceramiche o metalli refrattari): La sinterizzazione è il processo corretto, poiché evita gli enormi costi energetici e le sfide della liquefazione completa.

- Se il tuo obiettivo principale è fondere il metallo in uno stampo o creare una lega completamente omogenea: È necessaria la fusione per ottenere lo stato liquido necessario per il versamento e la miscelazione completa.

- Se il tuo obiettivo principale è controllare la densità e la porosità finali di un componente: La sinterizzazione offre un controllo preciso su queste proprietà in un modo che la fusione e la colata non possono eguagliare.

In definitiva, comprendere questa distinzione tra fusione allo stato solido e trasformazione allo stato liquido è la chiave per padroneggiare la lavorazione termica.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Fusione |

|---|---|---|

| Temperatura | Al di sotto del punto di fusione | Al di sopra del punto di fusione |

| Stato della materia | Legame allo stato solido | Trasformazione allo stato liquido |

| Meccanismo principale | Diffusione atomica | Energia termica che rompe i legami |

| Materiali tipici | Ceramiche, metalli refrattari | Leghe da colata |

| Vantaggio chiave | Controlla la porosità e la forma; lavora materiali ad alto punto di fusione | Crea liquidi omogenei per la colata |

Hai bisogno di una lavorazione termica precisa per i materiali del tuo laboratorio?

Comprendere la differenza critica tra sinterizzazione e fusione è essenziale per risultati di successo con ceramiche, metalli e materiali in polvere. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per i processi di sinterizzazione controllata e le applicazioni ad alta temperatura.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per ottenere la densità, la resistenza e le proprietà desiderate nei tuoi componenti.

Contatta oggi stesso i nostri specialisti in lavorazione termica per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna