In linea di principio, sì, ma in pratica, la sua ecocompatibilità è altamente condizionata. La pirolisi della plastica è un metodo di riciclo chimico che può convertire i rifiuti plastici in prodotti di valore come petrolio e gas, offrendo una chiara alternativa alle discariche. Tuttavia, il suo effettivo impatto ambientale non è garantito e dipende interamente dalla sofisticazione della tecnologia, dalla qualità della materia prima plastica e dalla gestione di tutti i prodotti e le emissioni.

La pirolisi della plastica non è intrinsecamente "verde". È una tecnologia le cui credenziali ambientali sono determinate da quanto bene il sistema contiene le emissioni nocive, purifica i suoi prodotti e gestisce i suoi flussi di rifiuti.

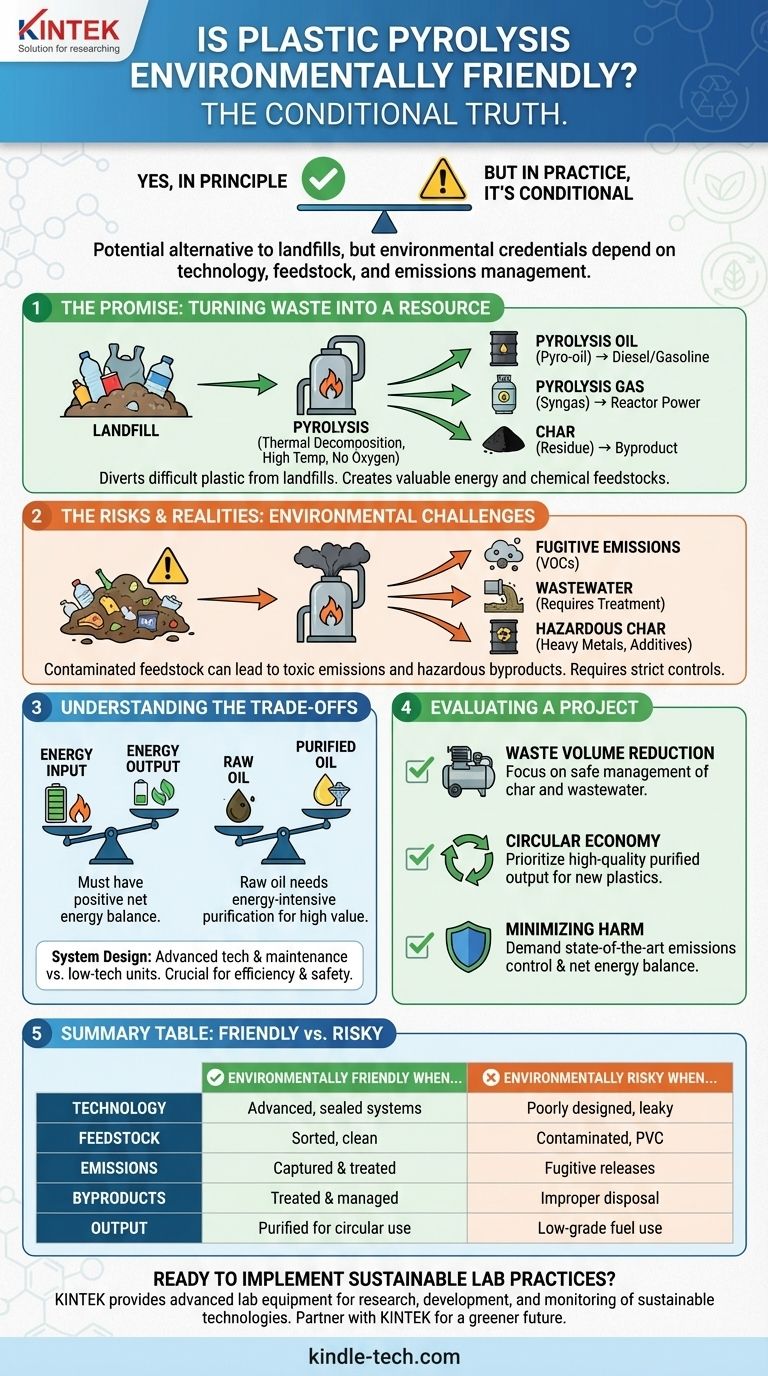

La Promessa: Trasformare i Rifiuti in una Risorsa

La pirolisi offre una soluzione convincente alla crisi globale dei rifiuti plastici, decomponendo chimicamente materiali difficili da riciclare meccanicamente.

Il Processo Fondamentale

La pirolisi comporta il riscaldamento dei rifiuti plastici a temperature molto elevate (tipicamente 300-900°C) in un ambiente con poca o nessuna ossigeno. Questo processo, chiamato decomposizione termica, scompone le lunghe catene polimeriche delle plastiche in molecole più piccole e semplici.

Prodotti di Valore

Il prodotto primario è l'olio di pirolisi (o "piro-olio"), un petrolio greggio sintetico che può essere raffinato in diesel, benzina o altre materie prime chimiche. Il processo genera anche gas di pirolisi (syngas), che può essere catturato e utilizzato per alimentare lo stesso reattore di pirolisi, migliorando l'efficienza energetica. Un residuo solido, spesso una forma di nerofumo o carbone, è il sottoprodotto finale.

Deviare i Rifiuti dalle Discariche

Il beneficio ambientale più significativo e immediato della pirolisi è la sua capacità di trattare rifiuti plastici misti e contaminati che altrimenti verrebbero inviati a una discarica o a un inceneritore. Ciò affronta direttamente l'inquinamento del suolo e dell'acqua causato dall'accumulo di plastica.

I Rischi e le Realtà Ambientali

I potenziali benefici della pirolisi sono accompagnati da significativi rischi ambientali che devono essere gestiti con ingegneria avanzata e una rigorosa disciplina operativa.

Il Problema della Materia Prima Contaminata

I rifiuti plastici reali sono raramente puliti o omogenei. Contaminanti come residui alimentari, etichette di carta, sporco e umidità sono comuni. Diversi tipi di plastica (come PET, HDPE e PVC) mescolati insieme possono anche complicare il processo.

Questa variazione nella qualità della materia prima influisce direttamente sulla qualità dell'olio di pirolisi e può creare rifiuti più pericolosi. Ad esempio, le plastiche contenenti cloro (come il PVC) possono formare diossine e furani altamente tossici se non trattate correttamente.

Gestione delle Emissioni Gassose

Sebbene la pirolisi avvenga in un sistema chiuso e privo di ossigeno, esiste sempre il rischio di emissioni fuggitive. Se il sistema non è adeguatamente sigillato e mantenuto, composti organici volatili (COV) nocivi e altri inquinanti possono sfuggire nell'atmosfera, influenzando negativamente la qualità dell'aria.

Gestione dei Sottoprodotti: Acque Reflue e Carbone

Se i rifiuti plastici in ingresso contengono umidità, questa verrà convertita in vapore e poi condensata in acque reflue. Quest'acqua può contenere composti organici disciolti e deve essere trattata prima di poter essere scaricata in sicurezza.

Anche il residuo solido di pirolisi (carbone) può essere una sfida. Spesso contiene metalli pesanti, additivi e altri contaminanti dalla plastica originale. Lo smaltimento di questo carbone deve essere fatto in modo responsabile, poiché può essere classificato come rifiuto pericoloso.

Comprendere i Compromessi

Un'operazione di pirolisi di successo è un atto di equilibrio. L'ecocompatibilità è determinata da quanto bene vengono gestiti questi compromessi.

Input Energetico vs. Output Energetico

La pirolisi è un processo ad alta intensità energetica. Un'operazione veramente sostenibile deve avere un bilancio energetico netto positivo, il che significa che produce più energia di quanta ne consuma. I sistemi più efficienti raggiungono questo obiettivo utilizzando il syngas generato durante il processo per riscaldare il reattore, riducendo la dipendenza da fonti energetiche esterne.

Il Ruolo Critico della Purificazione

L'olio di pirolisi grezzo non è un sostituto diretto dei combustibili convenzionali. Può essere acido, instabile e contenere contaminanti. Per diventare un prodotto di alto valore, deve subire purificazione e miglioramento, il che richiede energia e risorse aggiuntive. Senza questo passaggio, l'olio è spesso adatto solo come combustibile industriale di bassa qualità.

Progettazione e Funzionamento del Sistema

C'è una vasta differenza tra un impianto di riciclo chimico all'avanguardia e un'unità di pirolisi rudimentale e a bassa tecnologia. I sistemi moderni e ben progettati utilizzano sensori avanzati, controlli automatizzati e sofisticati sistemi di gestione dei gas per massimizzare l'efficienza e minimizzare l'inquinamento. Una manutenzione adeguata e costante è essenziale per prevenire perdite e garantire che il processo rimanga sicuro e pulito.

Valutazione di un Progetto di Pirolisi della Plastica

Per determinare se un progetto specifico di pirolisi è ambientalmente valido, è necessario guardare oltre la semplice affermazione di "riciclare la plastica".

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è efficace nel convertire la plastica voluminosa in prodotti più densi, ma devi richiedere un piano di gestione chiaro e sicuro per il carbone e le acque reflue risultanti.

- Se il tuo obiettivo principale è creare un'economia circolare: La chiave è la qualità del prodotto. Il processo deve includere una purificazione avanzata per trasformare l'olio di pirolisi in una materia prima per nuove plastiche, non solo un combustibile di bassa qualità.

- Se il tuo obiettivo principale è minimizzare i danni ambientali: Dai priorità ai sistemi con controllo delle emissioni all'avanguardia, un bilancio energetico netto trasparente e positivo, e una comprovata capacità di gestire rifiuti plastici contaminati e reali.

In definitiva, il merito ambientale della pirolisi della plastica è un risultato diretto del rigore tecnico e della disciplina operativa applicati al processo.

Tabella riassuntiva:

| Aspetto | Ecologico Quando... | Ambientalmente Rischioso Quando... |

|---|---|---|

| Tecnologia e Funzionamento | Vengono utilizzati sistemi avanzati, sigillati, con controlli e manutenzione rigorosi. | I sistemi sono mal progettati, con perdite o gestiti in modo improprio. |

| Qualità della Materia Prima | I rifiuti plastici sono selezionati e relativamente puliti. | La materia prima è altamente contaminata o contiene PVC (rischio di diossine). |

| Gestione delle Emissioni | I gas nocivi (COV) vengono catturati e trattati; il syngas viene utilizzato per l'energia. | Le emissioni fuggitive vengono rilasciate nell'atmosfera. |

| Gestione dei Sottoprodotti | Le acque reflue vengono trattate; il carbone viene gestito o utilizzato in modo responsabile. | I sottoprodotti come il carbone (potenzialmente pericoloso) vengono smaltiti in modo improprio. |

| Qualità del Prodotto | L'olio di pirolisi viene purificato e migliorato per un uso circolare (nuove plastiche). | L'olio viene utilizzato come combustibile di bassa qualità senza purificazione. |

Pronto a Implementare Pratiche di Laboratorio Sostenibili?

La gestione di processi complessi come la pirolisi richiede attrezzature affidabili e di alta qualità. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo gli strumenti precisi di cui il tuo laboratorio ha bisogno per ricercare, sviluppare e monitorare efficacemente le tecnologie sostenibili.

Collabora con KINTEK per migliorare le capacità del tuo laboratorio e contribuire a un futuro più verde. Contatta i nostri esperti oggi per trovare le soluzioni perfette per le tue sfide specifiche!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Perché la grafite non fonde? Svelare i segreti della sua estrema resistenza al calore

- Quanto può scaldarsi una superficie metallica al sole? La sorprendente scienza dietro il calore estremo

- Quali sono i vantaggi e gli svantaggi del processo di sinterizzazione? Ottenere parti resistenti e complesse con materiali ad alta temperatura

- Quali criteri utilizzano le aziende nella scelta dei produttori di apparecchiature da laboratorio? Garantire un investimento strategico

- Come viene utilizzato un forno di essiccazione da laboratorio per la determinazione dell'umidità nella biomassa? Analisi di precisione e metriche energetiche

- Qual è lo spessore dell'interferenza a film sottile? Padroneggiare le prestazioni ottiche da nanometri a micrometri

- Quanto è efficiente la pirolisi della plastica? Massimizzare la conversione dei rifiuti in energia

- Qual è la dimensione dello spot XRF? Scegli la dimensione giusta per la tua analisi