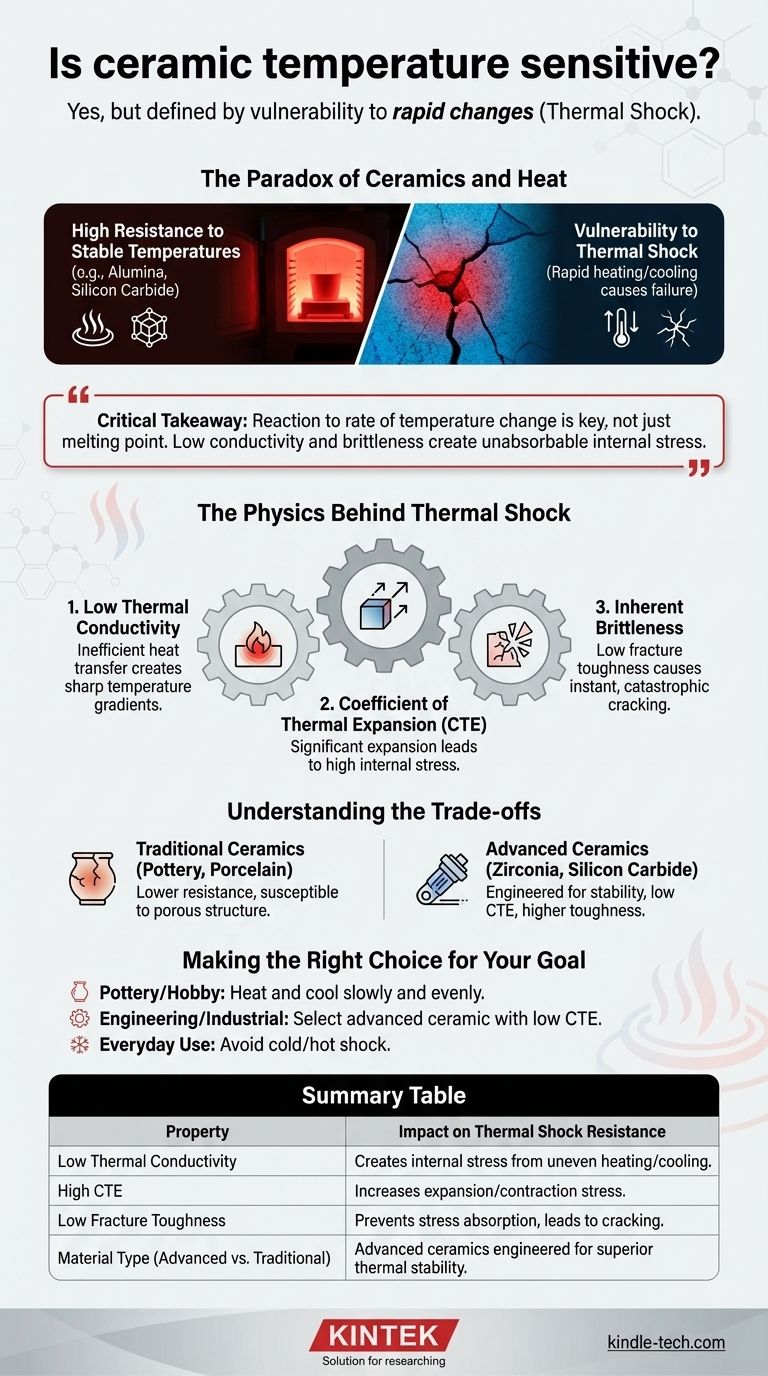

Sì, tutte le ceramiche sono sensibili alla temperatura, ma la loro sensibilità è definita dalla loro estrema vulnerabilità ai cambiamenti rapidi di temperatura, un fenomeno noto come shock termico. Sebbene possano sopportare un calore elevato e stabile, la loro struttura interna non tollera lo stress di una rapida espansione o contrazione, che spesso porta a crepe e guasti catastrofici.

Il punto cruciale è che la sensibilità di una ceramica alla temperatura non riguarda il suo punto di fusione, ma la sua reazione alla velocità del cambiamento di temperatura. La sua bassa conducibilità termica e la natura fragile fanno sì che un rapido riscaldamento o raffreddamento crei uno stress interno che il materiale non può assorbire, causandone la rottura.

La doppia natura delle ceramiche e del calore

Le ceramiche presentano un paradosso. Vengono utilizzate in applicazioni che richiedono un'immensa resistenza al calore, come forni e componenti di motori, eppure possono frantumarsi se la loro temperatura cambia troppo rapidamente. Comprendere questa dualità è fondamentale.

Elevata resistenza alle temperature stabili

La maggior parte delle ceramiche tecniche, come l'allumina e il carburo di silicio, ha punti di fusione eccezionalmente elevati, spesso ben superiori a quelli dei metalli.

Questa proprietà consente loro di rimanere forti e stabili a temperature che farebbero indebolire, fondere o deformare altri materiali. Questo è il motivo per cui vengono utilizzate come isolanti nei forni, come scudi termici sui veicoli spaziali e nei forni industriali.

La vera debolezza: il cambiamento rapido (Shock termico)

Lo shock termico è la principale modalità di guasto per le ceramiche esposte a fluttuazioni di temperatura.

Quando una ceramica viene riscaldata o raffreddata rapidamente, una parte del materiale cambia temperatura — e quindi dimensione — più velocemente di un'altra. Questo differenziale crea un immenso stress interno. Poiché le ceramiche sono fragili, non possono piegarsi o deformarsi per alleviare questo stress, quindi si creano crepe.

La fisica dietro lo shock termico

Tre proprietà fondamentali del materiale lavorano insieme per rendere le ceramiche suscettibili allo shock termico. Un cambiamento in una qualsiasi di queste proprietà può migliorare o peggiorare drasticamente le prestazioni di una ceramica.

1. Bassa conducibilità termica

Le ceramiche sono eccellenti isolanti termici, il che significa che non trasferiscono il calore in modo efficiente.

Quando si applica calore in un punto, quel punto diventa molto caldo mentre le aree adiacenti rimangono fredde. Questo netto gradiente di temperatura è la causa principale dell'espansione differenziale che crea stress.

2. Coefficiente di dilatazione termica (CTE)

Come tutti i materiali, le ceramiche si espandono quando riscaldate e si contraggono quando raffreddate. La misura di quanto si espandono per ogni grado di variazione di temperatura è il loro Coefficiente di Dilatazione Termica (CTE).

Un CTE elevato significa che il materiale si espande e si contrae in modo significativo. Se combinato con una scarsa conduzione del calore, ciò porta a un elevato stress interno durante i cambiamenti di temperatura.

3. Fragilità intrinseca

A differenza dei metalli, che possono deformarsi plasticamente (piegarsi) sotto stress, le ceramiche sono rigide e fragili.

Hanno una bassissima tenacità alla frattura, il che significa che una volta che si forma una microcrepa a causa dello stress termico, questa si propagherà quasi istantaneamente attraverso il materiale, causando una frattura completa. Non c'è un "cedimento graduale".

Comprendere i compromessi: non tutte le ceramiche sono uguali

Il termine "ceramica" copre una vasta gamma di materiali, dalla terracotta ai compositi ingegnerizzati avanzati. La loro sensibilità alla temperatura varia in modo significativo.

Ceramiche tradizionali (terracotta, porcellana, maiolica)

Questi materiali generalmente hanno una minore resistenza allo shock termico.

La loro composizione chimica e la microstruttura spesso porosa li rendono più suscettibili ai danni dovuti al riscaldamento o al raffreddamento rapidi. Una smaltatura sul corpo ceramico può anche causare problemi se il suo CTE non corrisponde perfettamente al CTE del corpo argilloso, portando a crepe o "screpolature" (crazing).

Ceramiche tecniche e avanzate (Zirconia, Carburo di silicio, Allumina)

Questi materiali sono specificamente ingegnerizzati per la stabilità termica. Sono progettati per avere CTE molto bassi, maggiore conducibilità termica o tenacità alla frattura migliorata.

Ad esempio, materiali come la silice fusa e gli alluminosilicati di litio (utilizzati nelle pentole in ceramica di fascia alta) hanno un CTE quasi nullo, il che li rende eccezionalmente resistenti allo shock termico.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla gestione della sensibilità alla temperatura di una ceramica dipende interamente dalla tua applicazione, sia che tu sia un vasaio, un ingegnere o che utilizzi semplicemente pentole in ceramica.

- Se il tuo obiettivo principale è la ceramica artistica o hobbistica: Il tuo obiettivo è prevenire crepe durante la cottura e l'uso. Riscalda e raffredda sempre i pezzi nel modo più lento e uniforme possibile per ridurre al minimo i gradienti termici.

- Se il tuo obiettivo principale è l'ingegneria o la progettazione industriale: Il tuo obiettivo è la selezione del materiale. Scegli una ceramica avanzata con un CTE basso e un'elevata tenacità alla frattura specificamente valutata per i cicli termici della tua applicazione.

- Se il tuo obiettivo principale è l'uso quotidiano (ad esempio, pentole): Il tuo obiettivo è la manipolazione corretta. Non esporre mai un piatto caldo in ceramica a uno shock freddo (come acqua fredda o un piano di lavoro in granito) o viceversa.

Padroneggiare la relazione di una ceramica con il calore significa controllare la velocità del cambiamento, non solo la temperatura assoluta.

Tabella riassuntiva:

| Proprietà | Impatto sulla resistenza allo shock termico |

|---|---|

| Bassa conducibilità termica | Crea stress interno dovuto a riscaldamento/raffreddamento non uniforme. |

| Elevato coefficiente di dilatazione termica (CTE) | Aumenta la quantità di espansione/contrazione, aumentando lo stress. |

| Bassa tenacità alla frattura (Fragilità) | Impedisce l'assorbimento dello stress, portando a crepe. |

| Tipo di materiale (Tradizionale vs. Avanzato) | Le ceramiche avanzate sono ingegnerizzate per una stabilità termica superiore. |

Hai bisogno di una ceramica in grado di resistere a cicli termici estremi nel tuo laboratorio o processo? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni. La nostra esperienza in ceramiche avanzate come allumina e carburo di silicio assicura che tu ottenga materiali con la resistenza ottimale allo shock termico per la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze ad alta temperatura del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Come i tubi ceramici di allumina affrontano le sfide tecniche nei dispositivi elettrochimici? Garantire l'integrità del segnale di picco.

- Cosa succede a un materiale ceramico quando viene sinterizzato? La trasformazione da polvere a solido denso

- Perché la densità è importante nella ceramica? È la chiave della resistenza meccanica e delle prestazioni

- Come diminuire la porosità nell'ossido di alluminio? Padroneggiare polvere e sinterizzazione per la massima densità

- Qual è il processo di pressatura isostatica a caldo per la produzione di compositi a matrice ceramica? Ottenere una porosità quasi nulla per prestazioni superiori

- Perché i dischi isolanti in allumina vengono utilizzati come supporti per campioni nel CCPN? Garantire una nitrurazione al plasma uniforme e senza archi elettrici

- Cos'è la zirconia nelle applicazioni biomediche? Una ceramica ad alta resistenza e biocompatibile per gli impianti

- Il carburo di silicio è un buon isolante elettrico? Scopri il suo ruolo come semiconduttore ad alte prestazioni