In una parola, sì. La ricottura è un processo intenzionalmente lento e altamente controllato. Questo ritmo deliberato, in particolare durante la fase di raffreddamento, non è un sottoprodotto ma un requisito fondamentale per ottenere i cambiamenti desiderati nella struttura interna del materiale. L'obiettivo è ammorbidire il metallo, aumentarne la duttilità e alleviare le tensioni interne.

La lentezza della ricottura è la sua caratteristica più critica. La fase di raffreddamento controllato e graduale è ciò che consente alla struttura cristallina del materiale di riformarsi in uno stato uniforme e a bassa sollecitazione, che è l'intero scopo della procedura.

Perché la ricottura si basa su un ritmo lento e controllato

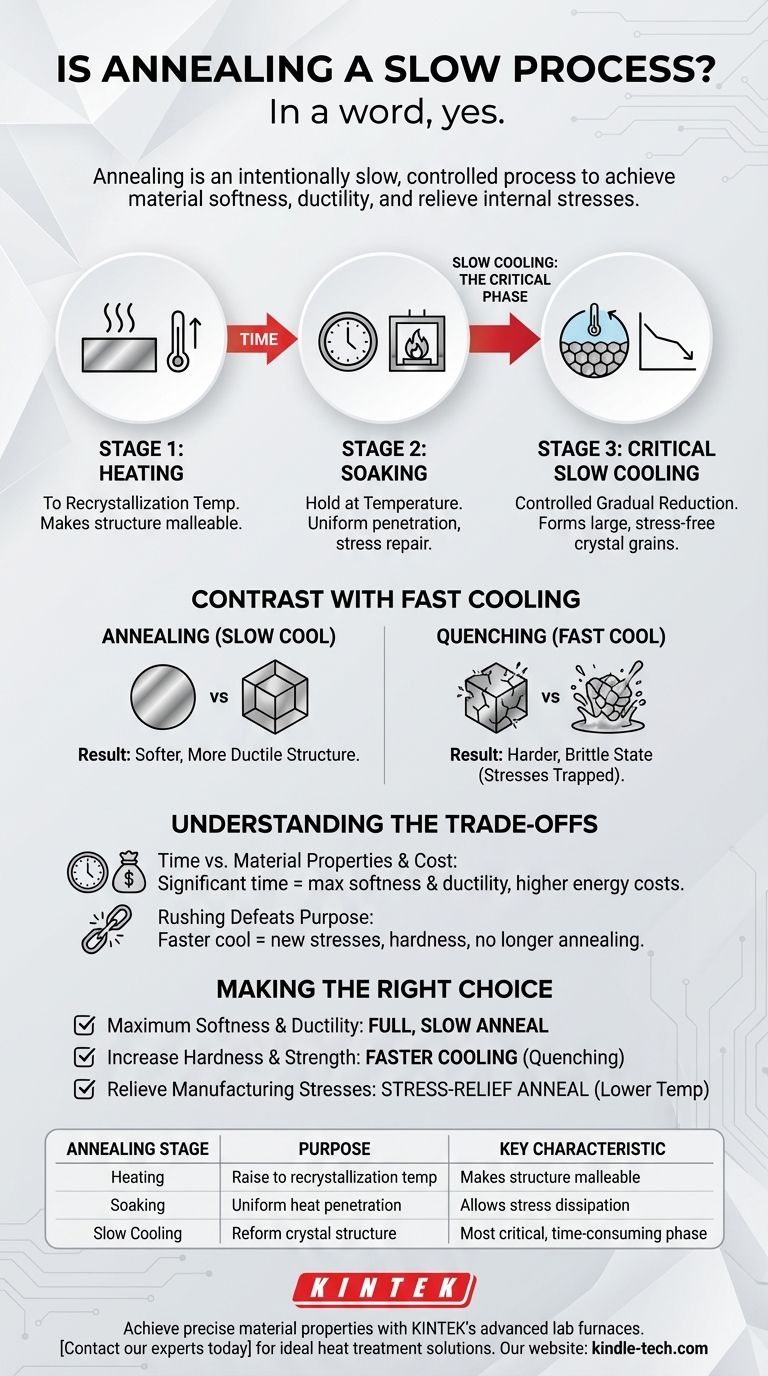

La ricottura è un processo in tre fasi e, sebbene il riscaldamento e il mantenimento del materiale richiedano tempo, la fase di raffreddamento è la parte più definitoria e dispendiosa in termini di tempo. Comprendere ogni fase rivela perché la velocità è nemica di una ricottura di successo.

Fase 1: Riscaldamento a una temperatura specifica

Il primo passo è riscaldare il metallo alla sua temperatura di ricristallizzazione. A questo punto, la struttura cristallina del materiale diventa sufficientemente malleabile affinché nuovi grani privi di difetti inizino a formarsi, sebbene il metallo stesso rimanga solido.

Fase 2: Mantenimento in temperatura

Il materiale viene quindi mantenuto, o "saturato", a questa temperatura elevata per un periodo prestabilito. Ciò consente al calore di penetrare uniformemente nel materiale e fornisce il tempo necessario affinché la struttura interna si ripari completamente e le tensioni interne si dissipino.

Fase 3: La fase critica di raffreddamento lento

Questo è il cuore del processo di ricottura. Il materiale deve essere raffreddato a una velocità molto lenta e controllata. Questa graduale riduzione della temperatura consente ai nuovi grani cristallini privi di sollecitazioni di formarsi e crescere in modo ampio e ordinato, risultando in una struttura più morbida e duttile.

Contrasto con il raffreddamento rapido

Per comprendere l'importanza del raffreddamento lento, si consideri il suo opposto: la tempra. Il raffreddamento rapido di un metallo caldo in acqua o olio intrappola la sua struttura cristallina in uno stato duro e fragile. Il raffreddamento lento della ricottura ottiene il risultato esattamente opposto.

Comprendere i compromessi

La scelta di un processo di trattamento termico comporta sempre un equilibrio tra tempo, costo e le proprietà finali desiderate del materiale. La ricottura non fa eccezione.

Tempo vs. Proprietà del materiale

Il compromesso principale è il tempo rispetto al risultato. Il tempo significativo richiesto a un forno per riscaldare, mantenere e poi raffreddare molto lentamente è il "costo" che si paga per ottenere la massima morbidezza, duttilità e lavorabilità.

Perché la fretta vanifica lo scopo

Tentare di accelerare la fase di raffreddamento di una ricottura ne annulla i benefici. Un raffreddamento più rapido introdurrebbe nuove tensioni interne e risulterebbe in un materiale più duro e meno duttile. Non si starebbe più eseguendo una ricottura; si starebbe eseguendo un diverso trattamento termico, come la normalizzazione, che produce proprietà diverse.

Costi energetici e operativi

I lunghi tempi di ciclo si traducono direttamente in un maggiore consumo energetico e costi operativi. Il forno è occupato per un periodo prolungato, il che deve essere preso in considerazione in qualsiasi programma di produzione o budget.

Fare la scelta giusta per il tuo obiettivo

La "lentezza" della ricottura è uno strumento, non uno svantaggio. Il tuo obiettivo specifico determina se è lo strumento giusto per il lavoro.

- Se il tuo obiettivo primario è la massima morbidezza e duttilità: Una ricottura completa e lenta è il processo corretto e necessario per ottenere queste proprietà.

- Se il tuo obiettivo primario è aumentare la durezza e la resistenza: Un processo di raffreddamento più rapido come la tempra, spesso seguito dalla distensione, è la scelta appropriata.

- Se hai solo bisogno di alleviare le tensioni interne dalla produzione: Una ricottura di distensione a bassa temperatura, spesso più rapida, potrebbe essere un'alternativa più efficiente.

In definitiva, la velocità di qualsiasi trattamento termico è una variabile deliberata utilizzata per ingegnerizzare con precisione le proprietà finali del materiale.

Tabella riassuntiva:

| Fase di ricottura | Scopo | Caratteristica chiave |

|---|---|---|

| Riscaldamento | Portare il metallo alla temperatura di ricristallizzazione | Rende la struttura cristallina malleabile |

| Mantenimento | Mantenere in temperatura per una penetrazione uniforme del calore | Consente la dissipazione delle tensioni interne |

| Raffreddamento lento | Riformare la struttura cristallina in uno stato a bassa sollecitazione | Fase più critica e dispendiosa in termini di tempo per ottenere le proprietà desiderate |

Ottieni proprietà precise dei materiali con i forni da laboratorio avanzati di KINTEK. Sia che tu debba eseguire una ricottura completa per la massima morbidezza o un ciclo di distensione per l'efficienza, KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che offrono risultati coerenti e controllati. Contatta oggi i nostri esperti per discutere la soluzione di trattamento termico ideale per i materiali e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio Multizona

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Perché la grafite viene utilizzata nei forni? Per il calore estremo, la purezza e l'efficienza

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati