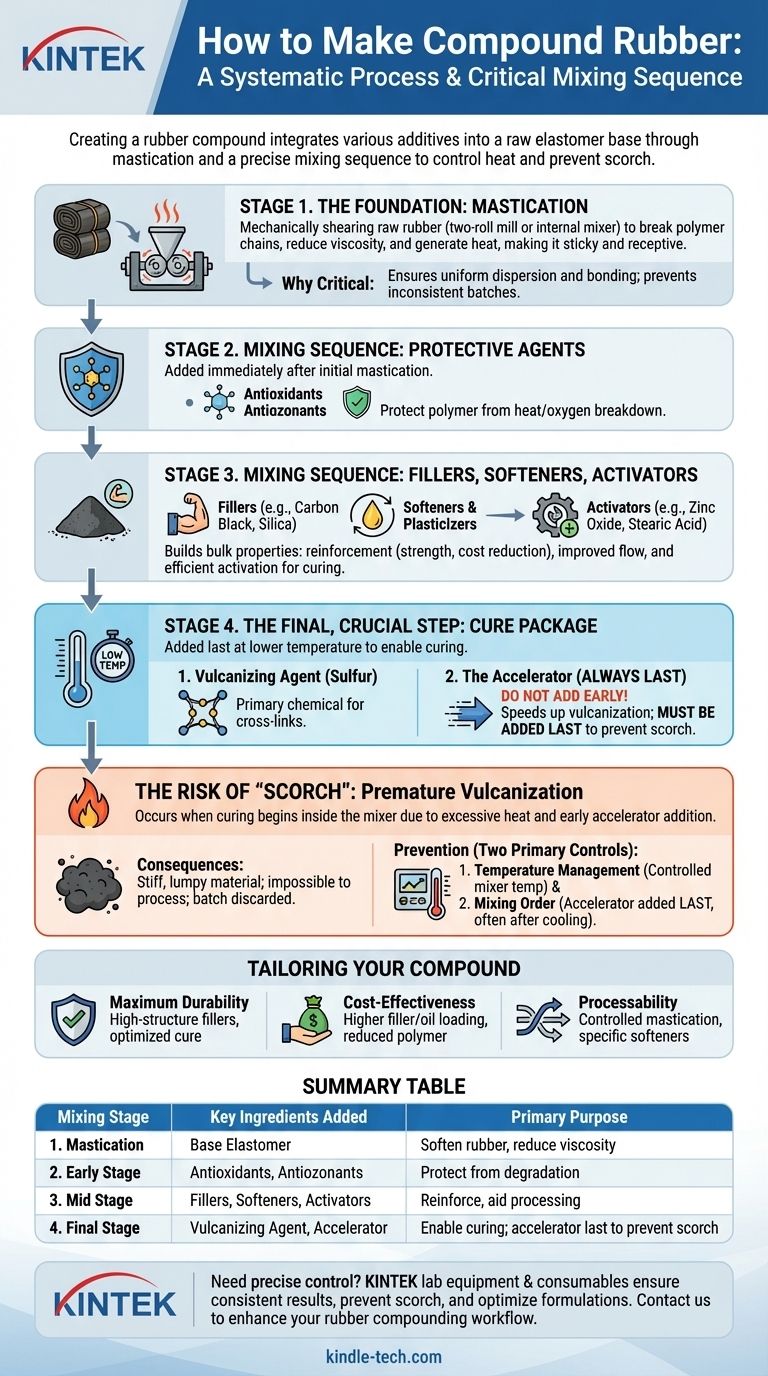

La creazione di una mescola di gomma è un processo sistematico di integrazione di vari additivi in una base di elastomero grezzo. Ciò si ottiene mescolando meccanicamente la gomma, un processo noto come masticazione, e quindi introducendo gli ingredienti in una sequenza specifica: prima gli agenti protettivi, seguiti da cariche e plastificanti, e infine i prodotti chimici di vulcanizzazione che consentono la reticolazione. L'ordine preciso è fondamentale per ottenere le proprietà desiderate e prevenire l'indurimento prematuro.

La sequenza di miscelazione degli ingredienti nella gomma non è casuale. È un processo attentamente gestito progettato per controllare il calore, garantire una dispersione uniforme e, soprattutto, prevenire lo "scorch" (bruciatura) — la vulcanizzazione prematura della gomma che rende inutilizzabile un lotto. L'intera strategia ruota attorno all'aggiunta per ultima dell'ingrediente più sensibile al calore, l'accelerante.

Le Fondamenta: Preparazione dell'Elastomero di Base

Il viaggio da un polimero grezzo e duro a una mescola lavorabile inizia con una fase puramente meccanica. Questa fase iniziale prepara la gomma ad accettare gli additivi che ne definiranno le caratteristiche finali.

Cos'è la Masticazione?

La masticazione è il processo di taglio meccanico della gomma grezza, tipicamente su un mulino a due cilindri o in un miscelatore interno. Pensala come impastare un impasto molto duro. Questa azione scompone le lunghe catene polimeriche, riducendo la viscosità della gomma e la resistenza interna.

Il processo genera un calore significativo, che ammorbidisce la gomma e la rende appiccicosa e ricettiva agli altri ingredienti. Senza questo passaggio, la miscelazione uniforme di polveri e oli sarebbe quasi impossibile.

Perché la Masticazione è Fondamentale

Una masticazione adeguata è la base di una buona mescolazione. Assicura che la gomma di base sia in uno stato ottimale per legarsi fisicamente con le cariche e reagire chimicamente con un sistema di vulcanizzazione. Un lotto sotto-miscelato sarà incoerente, mentre uno sovra-miscelato può subire la degradazione del polimero.

La Sequenza di Miscelazione Critica: Perché l'Ordine Conta

Una volta che la gomma è stata masticata, gli additivi vengono introdotti in un processo a più stadi. L'ordine è dettato dalla funzione di ciascun ingrediente e dalla sua sensibilità al calore.

Fase 1: Agenti Protettivi

Immediatamente dopo la masticazione iniziale, vengono miscelati antiossidanti e antiozonanti. Questi prodotti chimici vengono aggiunti precocemente per proteggere il polimero di gomma dalla rottura dovuta all'elevato calore e all'esposizione all'ossigeno durante il resto del ciclo di miscelazione e nella sua vita utile.

Fase 2: Cariche, Plastificanti e Attivatori

Questa fase costruisce la maggior parte delle proprietà della mescola.

- Cariche, come il nerofumo o la silice, vengono aggiunte per rinforzare la gomma, aumentandone la resistenza, la resistenza allo strappo e la durezza. Servono anche a ridurre il costo complessivo.

- Plastificanti e Ammorbidenti, che sono tipicamente oli, vengono aggiunti per migliorare il flusso, ridurre la rigidità della mescola e facilitare la lavorazione.

- Anche gli Attivatori, come l'ossido di zinco e l'acido stearico, vengono aggiunti qui. Lavorano per "attivare" il processo di vulcanizzazione in seguito, rendendolo molto più efficiente.

L'Ultima Fase Cruciale: Il Pacchetto di Vulcanizzazione

Questa è la fase più sensibile della miscelazione e viene spesso eseguita a una temperatura più bassa. Il pacchetto di vulcanizzazione è ciò che permette alla gomma di trasformarsi da un materiale morbido, simile alla plastica, a uno forte ed elastico.

È composto da due componenti chiave:

- L'Agente Vulcanizzante: Solitamente lo zolfo, questo è il prodotto chimico principale che formerà i legami incrociati tra le catene polimeriche. Può essere aggiunto con le cariche, poiché non è altamente reattivo da solo.

- L'Accelerante: Questo prodotto chimico viene sempre aggiunto per ultimo. Il suo compito è accelerare la reazione di vulcanizzazione, consentendo alla reticolazione di avvenire a temperature più basse e in tempi più brevi.

Comprendere i Compromessi: Il Rischio di "Scorch"

L'intera sequenza di miscelazione è progettata per mitigare un rischio principale: lo scorch. Comprendere questo concetto è fondamentale per la mescolazione della gomma.

Cos'è lo Scorch?

Scorch è il termine industriale per la vulcanizzazione prematura. Si verifica quando la gomma inizia a vulcanizzare (formare legami incrociati) all'interno del miscelatore a causa di calore e tempo eccessivi.

Ciò accade se l'accelerante viene aggiunto troppo presto nel processo, quando le temperature di miscelazione sono al loro massimo. La combinazione di calore e accelerante avvia la reazione di vulcanizzazione prima che la mescola possa essere modellata nella sua forma finale.

Le Conseguenze dello Scorch

Un lotto di gomma bruciato è un fallimento costoso. Il materiale diventa rigido, grumoso e perde la sua plasticità, rendendolo impossibile da lavorare ulteriormente. Non può essere macinato, estruso o stampato, e l'intero lotto deve essere scartato.

Come Prevenirlo

La prevenzione dello scorch si ottiene attraverso due controlli principali:

- Gestione della Temperatura: Controllo attento della temperatura del miscelatore durante tutto il ciclo.

- Ordine di Miscelazione: Riservare l'accelerante per l'ultimissimo passaggio, spesso dopo aver lasciato raffreddare leggermente il lotto, per garantire che non sia esposto alle temperature massime di miscelazione.

Fare la Scelta Giusta per la Tua Mescola

La ricetta specifica e il processo che utilizzi dipenderanno interamente dall'applicazione prevista del prodotto finale. Comprendendo il ruolo di ciascun ingrediente, puoi personalizzare la mescola per soddisfare le tue esigenze di prestazione e lavorazione.

- Se la tua priorità principale è la massima durata: Darai priorità a cariche di rinforzo ad alta struttura come il nerofumo e a un pacchetto di vulcanizzazione ottimizzato con precisione.

- Se la tua priorità principale è l'efficacia dei costi: Potresti utilizzare quantità maggiori di cariche estensori meno costose e oli di processo per ridurre la proporzione di polimero grezzo.

- Se la tua priorità principale è la processabilità: Gestirai attentamente la fase di masticazione e utilizzerai plastificanti specifici per garantire che la mescola scorra facilmente durante lo stampaggio o l'estrusione.

Padroneggiare il processo di mescolazione significa controllare le variabili per ottenere un risultato prevedibile, trasformando un polimero grezzo in un materiale ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Fase di Miscelazione | Ingredienti Chiave Aggiunti | Scopo Principale |

|---|---|---|

| 1. Masticazione | Elastomero di Base | Ammorbidire la gomma, ridurre la viscosità per la miscelazione |

| 2. Fase Iniziale | Antiossidanti, Antiozonanti | Proteggere la gomma dal degrado dovuto a calore/ossigeno |

| 3. Fase Intermedia | Cariche (Nerofumo), Plastificanti, Attivatori | Rinforzare la gomma, favorire la lavorazione |

| 4. Fase Finale | Agente Vulcanizzante (Zolfo), Accelerante | Consentire la reticolazione; l'accelerante aggiunto per ultimo per prevenire lo scorch |

Hai bisogno di un controllo preciso sul tuo processo di mescolazione della gomma? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità essenziali per lo sviluppo e il collaudo della gomma. Dai miscelatori agli apparecchi di prova, le nostre soluzioni ti aiutano a ottenere risultati coerenti, a prevenire costosi fallimenti dei lotti come lo scorch e a ottimizzare le tue formulazioni. Lascia che i nostri esperti supportino le esigenze specifiche del tuo laboratorio: contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro di mescolazione della gomma.

Guida Visiva

Prodotti correlati

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Cosa fa una macchina per film soffiato? Trasformare i pellet di plastica in film versatili

- Qual è il processo di doppia estrusione? Sblocca il potere della produzione multi-materiale

- Quali sono i vantaggi della coestrusione? Ottenere efficienza multi-materiale e prestazioni superiori

- Cos'è il processo di calandratura nella lavorazione della plastica? Una guida alla produzione di film e lastre ad alto volume

- Qual è il miscelatore utilizzato nell'industria farmaceutica? Scegli l'attrezzatura giusta per il tuo processo

- Qual è la temperatura di pirolisi della gomma? Controlla il processo per massimizzare la tua produzione

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- Cosa producono le presse a iniezione? La produzione in serie delle parti in plastica della tua vita