Eseguire la deposizione fisica da fase vapore (PVD) è un processo che trasforma un materiale solido in un vapore, che viene poi condensato su un oggetto target (il substrato) come un film sottile e ad alte prestazioni. L'intero processo viene condotto all'interno di una camera ad alto vuoto e può essere suddiviso in tre fasi essenziali: vaporizzazione del materiale sorgente, trasporto del vapore e deposizione sul substrato.

La deposizione fisica da fase vapore non è una singola tecnica, ma una famiglia di processi basati sul vuoto. Il principio fondamentale è sempre lo stesso: un materiale solido viene convertito fisicamente, non chimicamente, in un vapore che si condensa come rivestimento ad alte prestazioni su un componente.

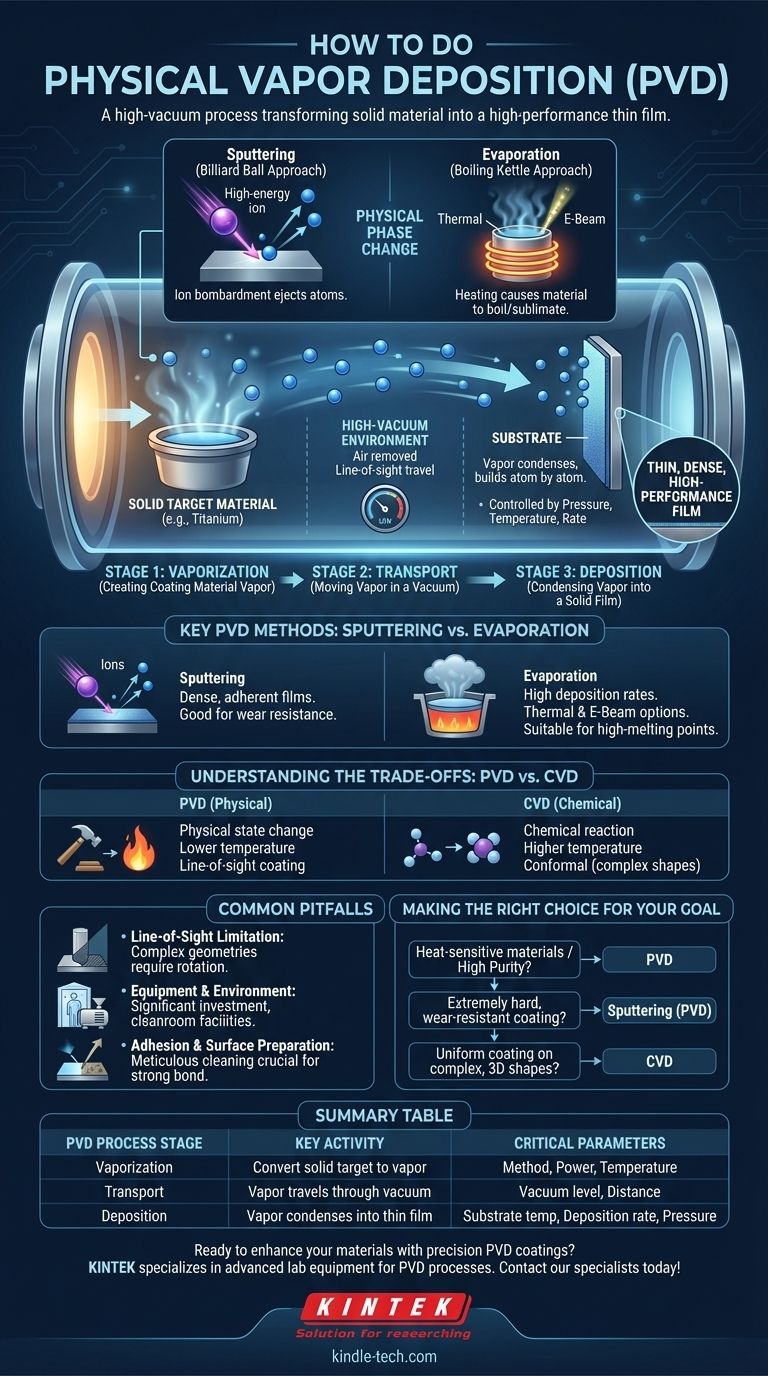

Il Processo PVD Universale: Un Framework a Tre Fasi

Sebbene i metodi specifici varino, ogni processo PVD segue la stessa sequenza fondamentale all'interno di una camera a vuoto. Comprendere questo framework è fondamentale per capire come funziona il PVD.

Fase 1: Vaporizzazione - Creazione del Vapore del Materiale di Rivestimento

La prima fase consiste nel generare un vapore da un materiale sorgente solido, noto come target. Questo target contiene il materiale che formerà il rivestimento finale, come titanio, cromo o alluminio.

Questo è un cambiamento di fase puramente fisico, simile all'ebollizione dell'acqua in vapore, ma applicato a metalli e ceramiche. Il metodo utilizzato per creare questo vapore è il modo principale in cui vengono categorizzate le diverse tecniche PVD.

Fase 2: Trasporto - Movimento del Vapore nel Vuoto

Una volta creato, gli atomi o le molecole vaporizzate viaggiano dal target verso il substrato. Ciò avviene in un ambiente ad alto vuoto.

Il vuoto è fondamentale per due ragioni. In primo luogo, rimuove aria e altre particelle che potrebbero contaminare il rivestimento. In secondo luogo, assicura che gli atomi vaporizzati abbiano un percorso chiaro e non ostruito verso il substrato, un principio noto come viaggio in "linea di vista".

Fase 3: Deposizione - Condensazione del Vapore in un Film Solido

Quando gli atomi di vapore colpiscono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Si accumulano, atomo per atomo, per formare un film sottile, denso e altamente aderente.

Le proprietà del rivestimento finale, come la sua durezza, densità e finitura, sono strettamente controllate gestendo i parametri di processo come pressione, temperatura e velocità di deposizione.

Metodi PVD Chiave: Sputtering vs. Evaporazione

Il "come" del PVD risiede veramente nel metodo utilizzato per la vaporizzazione. Le due famiglie di processi PVD più comuni sono lo sputtering e l'evaporazione.

Sputtering: Un Approccio da Biliardo

Lo sputtering è un processo in cui gli atomi vengono espulsi fisicamente dal materiale target. Immagina una particella ad alta energia, tipicamente uno ione di un gas inerte come l'argon, che agisce come una palla da biliardo.

Questo ione viene accelerato e sparato contro la superficie del target. L'impatto disloca, o "spazza via" (sputters), gli atomi dal target, lanciandoli verso il substrato dove formano un rivestimento. Questo metodo crea film eccezionalmente densi e aderenti.

Evaporazione: Un Approccio da Bollitore

L'evaporazione comporta il riscaldamento del materiale sorgente fino a quando non bolle o sublima direttamente in gas. Ciò avviene più spesso in due modi:

- Evaporazione Termica: Il materiale viene posto in un crogiolo e riscaldato tramite resistenza elettrica fino a quando non evapora.

- Evaporazione a Fascio di Elettroni (E-Beam): Un fascio di elettroni ad alta energia viene sparato sul materiale sorgente, provocando un riscaldamento intenso e la vaporizzazione di un punto localizzato. Ciò consente la deposizione di materiali con punti di fusione molto elevati, come ceramiche resistenti alla temperatura utilizzate nell'aerospaziale.

Comprendere i Compromessi: PVD vs. CVD

È fondamentale distinguere il PVD dalla sua controparte, la Deposizione Chimica da Fase Vapore (CVD), poiché risolvono problemi diversi.

La Distinzione Fondamentale: Fisica vs. Chimica

La differenza fondamentale risiede nel modo in cui viene creato il vapore. Il PVD utilizza mezzi fisici (bombardamento o riscaldamento) per cambiare lo stato del materiale.

La Deposizione Chimica da Fase Vapore (CVD), al contrario, introduce gas precursori nella camera. Questi gas subiscono una reazione chimica sulla superficie del substrato, e un prodotto solido di quella reazione diventa il rivestimento.

Temperatura e Compatibilità del Substrato

Il PVD è generalmente un processo a temperatura più bassa rispetto al CVD tradizionale. Ciò rende il PVD adatto per rivestire materiali che non possono sopportare alte temperature, come alcune plastiche o acciai pre-induriti.

Caratteristiche del Rivestimento

Poiché il vapore PVD viaggia in linea retta, è eccellente per rivestire superfici piane o oggetti che possono essere facilmente ruotati. Il CVD, tuttavia, eccelle nel creare rivestimenti altamente conformi che coprono uniformemente forme 3D complesse e intricate.

Errori Comuni e Considerazioni

Implementare con successo il PVD richiede un controllo sofisticato e la consapevolezza dei suoi limiti intrinseci.

Il Limite della Linea di Vista

Nel PVD, se una superficie sul substrato non può essere "vista" dalla sorgente di vapore, non verrà rivestita. Ciò rende difficile il rivestimento uniforme di geometrie complesse senza attrezzature complesse per ruotare i pezzi durante il processo.

Attrezzature e Ambiente

Il PVD richiede un investimento significativo in attrezzature specializzate, comprese camere a vuoto, alimentatori e sistemi di raffreddamento. Come notano i riferimenti, questi processi richiedono attrezzature sofisticate e strutture in camera bianca per prevenire la contaminazione e garantire la qualità del rivestimento.

Adesione e Preparazione della Superficie

Il rivestimento finale è valido solo quanto il suo legame con il substrato. Una deposizione di successo è impossibile senza una pulizia e una preparazione meticolose della superficie del substrato per rimuovere eventuali oli, ossidi o contaminanti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di deposizione corretta dipende interamente dal materiale che stai rivestendo e dalle prestazioni che richiedi.

- Se la tua priorità principale è rivestire materiali sensibili al calore o ottenere la massima purezza: Il PVD è spesso la scelta superiore grazie alle sue temperature di processo più basse e alla natura fisica.

- Se la tua priorità principale è creare un rivestimento estremamente duro e resistente all'usura su uno strumento o un componente semplice: Lo sputtering (un metodo PVD) fornisce un film denso e durevole con eccellente adesione.

- Se la tua priorità principale è rivestire uniformemente un oggetto 3D complesso come un passaggio interno: La Deposizione Chimica da Fase Vapore (CVD) è generalmente più adatta per creare rivestimenti conformi.

Comprendere questi principi fondamentali è il primo passo per sfruttare la deposizione da fase vapore per creare materiali ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo PVD | Attività Chiave | Parametri Critici |

|---|---|---|

| Vaporizzazione | Convertire il materiale target solido in vapore | Metodo (sputtering/evaporazione), potenza, temperatura |

| Trasporto | Il vapore viaggia attraverso la camera a vuoto | Livello di vuoto, distanza dal substrato |

| Deposizione | Il vapore si condensa in un film sottile sul substrato | Temperatura del substrato, velocità di deposizione, pressione |

Pronto a migliorare i tuoi materiali con rivestimenti PVD di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per i processi di deposizione fisica da fase vapore. La nostra esperienza aiuta i laboratori a ottenere risultati superiori nei film sottili con eccellente adesione e purezza. Contatta oggi i nostri specialisti PVD per discutere come le nostre soluzioni possono ottimizzare le tue applicazioni di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come un forno tubolare CVD inibisce la sinterizzazione dei supporti in argento? Migliora la durata e le prestazioni delle membrane

- Quali sono i vantaggi del grafene CVD? Ottenere film di grafene scalabili e di alta qualità per applicazioni industriali

- Come vengono realizzati i rivestimenti ottici? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione a fascio ionico? Ottieni una precisione ineguagliabile nel rivestimento di film sottili

- Cos'è la deposizione chimica da fase vapore di rivestimenti? Crescere film superiori e conformi su parti complesse

- Cos'è il processo di deposizione chimica da fase vapore (CVD) nei MEMS? Costruire micro-dispositivi precisi e multistrato

- Per quali tipi di materiali viene utilizzata la sputtering RF? Padronanza della deposizione di film sottili di dielettrici e oltre

- Qual è la teoria della deposizione fisica da vapore? Una guida ai processi di rivestimento a film sottile