Progettare un reattore di pirolisi è un processo che consiste nell'abbinare la sua configurazione fisica e i parametri operativi al prodotto finale desiderato. Non esiste un'unica progettazione "migliore"; la scelta ottimale dipende interamente dal fatto che si miri a massimizzare la resa di biochar, bio-olio o syngas. La funzione principale del reattore è controllare il trasferimento di calore e il tempo di residenza in un ambiente privo di ossigeno, il che determina la gamma di prodotti finali.

La sfida fondamentale nella progettazione di un reattore di pirolisi non è semplicemente scegliere una tecnologia, ma comprendere come il metodo di trasferimento del calore e il tempo di lavorazione della materia prima controllino direttamente il risultato. Il vostro prodotto target—sia esso solido, liquido o gassoso—deve essere il motore primario di ogni decisione di progettazione.

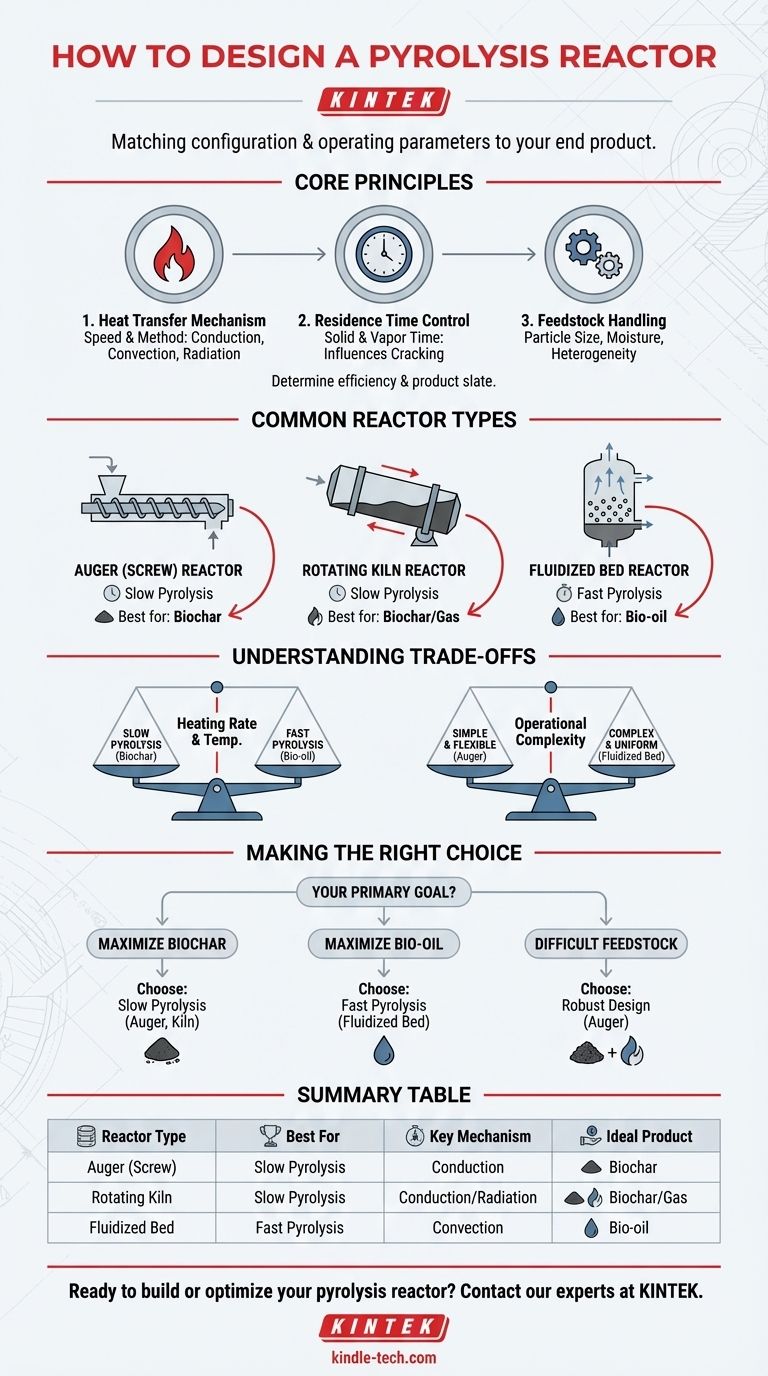

I Principi Fondamentali della Progettazione del Reattore

Prima di selezionare un tipo specifico di reattore, è fondamentale comprendere i tre principi che ne regolano le prestazioni. Questi principi determinano l'efficienza con cui la vostra materia prima viene convertita nel prodotto target.

Principio 1: Meccanismo di Trasferimento del Calore

La velocità e il metodo di trasferimento del calore sono i fattori più critici nella pirolisi. Il riscaldamento rapido favorisce la produzione di liquidi (bio-olio), mentre il riscaldamento lento massimizza i solidi (biochar).

Diversi reattori utilizzano diversi meccanismi primari: conduzione (contatto diretto), convezione (gas caldi) o radiazione. La scelta del meccanismo è una decisione di progettazione fondamentale.

Principio 2: Controllo del Tempo di Residenza

Il tempo di residenza si riferisce a quanto tempo il materiale rimane nella zona riscaldata del reattore. Ci sono due tipi da considerare: tempo di residenza del solido e tempo di residenza del vapore.

Tempi di residenza del solido lunghi promuovono il cracking secondario, portando a più biochar e gas. Per massimizzare il bio-olio, un breve tempo di residenza del vapore è essenziale per rimuovere e condensare rapidamente i liquidi preziosi prima che si degradino ulteriormente.

Principio 3: Gestione della Materia Prima

Le caratteristiche fisiche della vostra materia prima—come la dimensione delle particelle, il contenuto di umidità e l'eterogeneità—influenzano pesantemente la selezione del reattore.

Un design che funziona perfettamente per segatura fine e secca fallirà con materiali umidi e voluminosi. I sistemi di alimentazione e scarico del reattore devono essere abbinati al materiale che intendete processare.

Tipi Comuni di Reattori di Pirolisi

Ogni tipo di reattore è ottimizzato per un diverso insieme di condizioni e prodotti. La scelta tra essi rappresenta il passo più significativo nel processo di progettazione.

Reattori a Coclea (a Vite)

Un reattore a coclea utilizza una grande vite per trasportare la materia prima attraverso un tubo riscaldato. Il calore viene trasferito principalmente per conduzione dalle pareti del reattore.

Questo design impone un tasso di riscaldamento relativamente lento e un lungo tempo di residenza del solido, rendendolo ideale per la pirolisi lenta e per massimizzare la produzione di biochar. Come notato nella ricerca, la sua robustezza meccanica lo rende adatto anche per materie prime difficili o miste.

Reattori a Forno Rotante

Questo è un grande cilindro rotante posizionato con una leggera inclinazione. La materia prima rotola mentre il cilindro ruota, garantendo una buona miscelazione e un riscaldamento uniforme.

Come i reattori a coclea, i forni rotanti sono tipicamente utilizzati per la pirolisi lenta. Sono semplici, affidabili e possono gestire grandi dimensioni di particelle, rendendoli una scelta comune per la produzione industriale di biochar e gas.

Reattori a Letto Fluidizzato

In questo design, un flusso ascendente di gas vettore caldo (come l'azoto) sospende le particelle di materia prima, facendole comportare come un fluido. Ciò crea tassi estremamente elevati di trasferimento di calore per convezione.

I letti fluidizzati sono lo standard industriale per la pirolisi rapida. Il riscaldamento rapido e i tempi di residenza del vapore molto brevi (spesso meno di due secondi) sono ideali per massimizzare le rese di bio-olio. Tuttavia, richiedono una dimensione uniforme e piccola delle particelle per la materia prima.

Comprendere i Compromessi

Progettare un reattore è un esercizio di bilanciamento di fattori contrastanti. Una scelta che migliora una metrica spesso ne compromette un'altra.

Pirolisi Lenta vs. Rapida

Questo è il compromesso centrale. La pirolisi lenta (basse temperature, lunghi tempi di residenza) massimizza la resa di biochar solido. Questo si ottiene in reattori come coclee e forni rotanti.

La pirolisi rapida (alte temperature, riscaldamento rapido, brevi tempi di residenza) massimizza la resa di bio-olio liquido. Questo richiede reattori più complessi come i letti fluidizzati.

Temperatura e Tasso di Riscaldamento

Queste sono le vostre principali leve di controllo. Basse temperature (350-550°C) e tassi di riscaldamento lenti (<10°C/s) favoriscono il biochar. Alte temperature (450-600°C) e tassi di riscaldamento estremamente elevati (>100°C/s) sono necessari per elevate rese di bio-olio.

Complessità Operativa vs. Flessibilità della Materia Prima

Reattori come le coclee sono meccanicamente semplici e possono gestire un'ampia varietà di materie prime. Tuttavia, la loro produzione è limitata principalmente al biochar.

I reattori ad alte prestazioni come i letti fluidizzati sono più complessi da operare e richiedono materie prime accuratamente preparate e uniformi. Il compromesso è la loro superiore capacità di produrre bio-olio di alto valore.

Ostacoli Normativi e di Fattibilità

Oltre alla progettazione tecnica, l'implementazione pratica richiede uno studio di fattibilità per valutare la disponibilità della materia prima. È inoltre necessario interagire con le autorità locali per garantire la conformità ambientale e ottenere i permessi operativi necessari.

Fare la Scelta Giusta per il Vostro Obiettivo

La progettazione del vostro reattore deve essere un riflesso diretto del vostro obiettivo primario. Utilizzate queste linee guida per orientare la vostra decisione.

- Se il vostro obiettivo principale è massimizzare la produzione di biochar: Scegliete un design di pirolisi lenta come una coclea o un forno rotante che consenta lunghi tempi di residenza del solido e tassi di riscaldamento più lenti.

- Se il vostro obiettivo principale è massimizzare la resa di bio-olio: Dovete selezionare un reattore di pirolisi rapida, come un letto fluidizzato, che fornisca un rapido trasferimento di calore e brevi tempi di residenza del vapore.

- Se il vostro obiettivo principale è gestire materie prime difficili o non uniformi: Un reattore a coclea offre una gestione meccanica superiore e robustezza, sebbene la sua produzione sarà fortemente orientata al biochar.

Un reattore correttamente progettato è quello in cui la tecnologia è intenzionalmente allineata alla trasformazione chimica desiderata.

Tabella Riepilogativa:

| Tipo di Reattore | Ideale Per | Meccanismo Chiave | Prodotto Ideale |

|---|---|---|---|

| Coclea (a Vite) | Pirolisi Lenta | Conduzione | Biochar |

| Forno Rotante | Pirolisi Lenta | Conduzione/Radiazione | Biochar/Gas |

| Letto Fluidizzato | Pirolisi Rapida | Convezione | Bio-olio |

Pronti a costruire o ottimizzare il vostro reattore di pirolisi? Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le vostre esigenze di ricerca e sviluppo sulla pirolisi. Che siate concentrati sulla massimizzazione delle rese di biochar, bio-olio o syngas, la nostra esperienza nel supporto alla progettazione di reattori, nei sistemi di controllo della temperatura e nelle soluzioni per la gestione delle materie prime può aiutarvi a ottenere risultati precisi, efficienti e scalabili. Contattate i nostri esperti oggi stesso per discutere come possiamo accelerare i vostri progetti di pirolisi!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Quali ruoli svolgono gli autoclavi nella sintesi delle zeoliti MFI? Padronanza della crescita cristallina idrotermale

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Quale ruolo svolge un'autoclave nella simulazione delle condizioni PWR? Validazione avanzata dei materiali per la sicurezza nucleare

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?