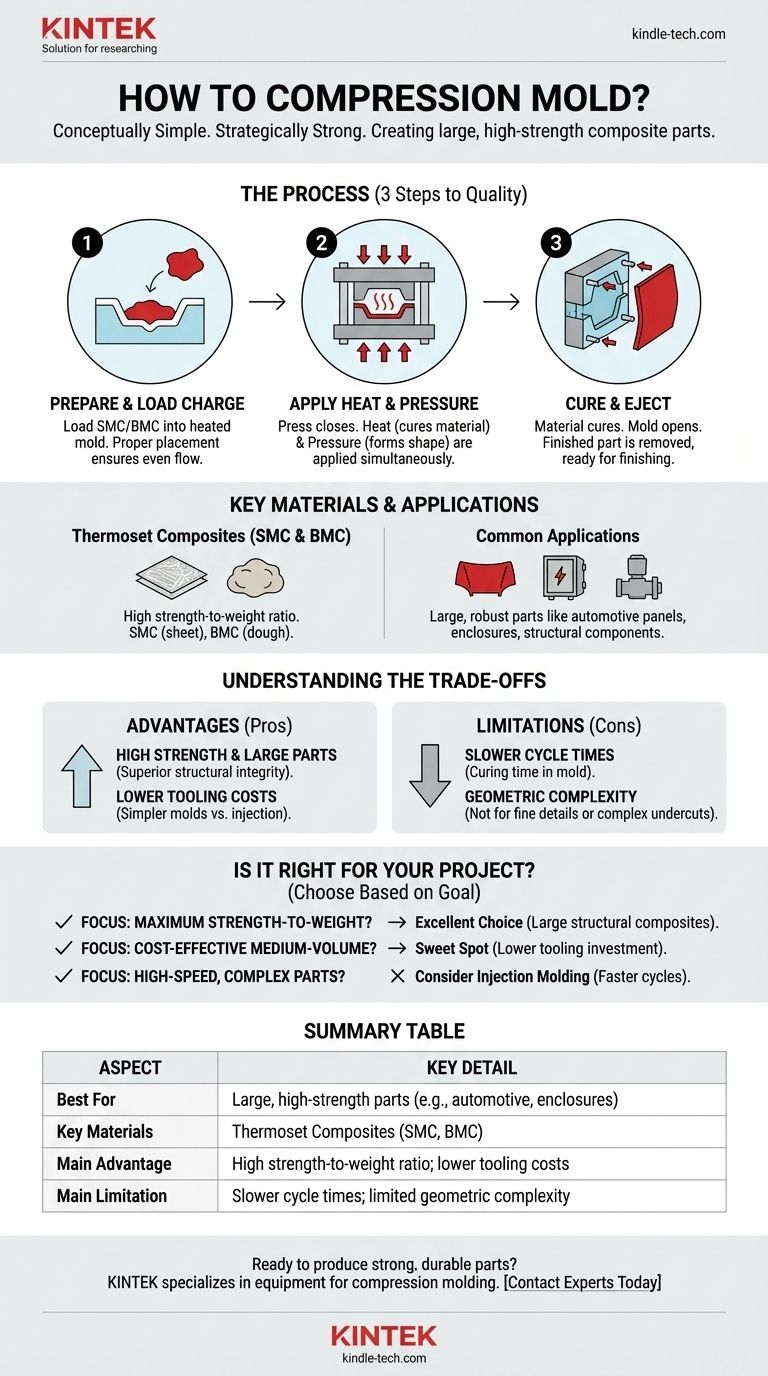

In fondo, lo stampaggio a compressione è un processo concettualmente semplice. Implica il posizionamento di una quantità pre-misurata di materia prima, nota come "carica", nella cavità di uno stampo aperto e riscaldato. Lo stampo viene quindi chiuso e viene applicata un'immensa pressione, costringendo il materiale a riempire la cavità e a conformarsi alla sua forma. Calore e pressione vengono mantenuti fino a quando il materiale non polimerizza, ottenendo una parte solida e finita.

La semplicità del processo—spremere il materiale in una forma finale—nasconde il suo vero scopo. Lo stampaggio a compressione è una scelta strategica per la produzione di parti grandi, ad alta resistenza e dimensionalmente stabili, in particolare da materiali compositi, dove altri metodi sarebbero impraticabili o meno efficaci.

La Meccanica del Processo

Per comprendere veramente lo stampaggio a compressione, dobbiamo guardare oltre i passaggi di base ed esaminare l'interazione tra materiale, calore e pressione. Ogni fase è fondamentale per ottenere un componente di alta qualità.

Fase 1: Preparazione e Caricamento della Carica

La "carica" è la quantità precisa di materiale di stampaggio richiesta per la parte. Questo materiale è spesso un composito termoindurente come lo Sheet Molding Compound (SMC) o il Bulk Molding Compound (BMC).

La carica viene posizionata con cura nella metà inferiore dello stampo aperto. Un posizionamento corretto, tipicamente al centro, è cruciale per garantire che il materiale fluisca uniformemente in tutta la cavità quando viene applicata la pressione, prevenendo vuoti o punti deboli.

Fase 2: Applicazione di Calore e Pressione

Una volta caricata la carica, una pressa idraulica chiude lo stampo. Due forze critiche sono ora all'opera: calore e pressione.

Lo stampo viene riscaldato a una temperatura specifica, che svolge due funzioni. Abbassa la viscosità del materiale, permettendogli di fluire più facilmente, e avvia la reazione chimica di reticolazione (polimerizzazione) nei materiali termoindurenti.

Contemporaneamente, la pressa applica una significativa forza di compressione. Questa pressione assicura che il materiale si conformi a ogni dettaglio dello stampo e espelle l'aria intrappolata.

Fase 3: Polimerizzazione ed Espulsione della Parte

Lo stampo rimane chiuso sotto calore e pressione per un periodo di tempo predeterminato. Durante questo "tempo di polimerizzazione", il materiale termoindurente subisce un cambiamento chimico irreversibile, indurendosi in uno stato solido e stabile.

Una volta completata la polimerizzazione, la pressa viene aperta e la parte finita viene rimossa dallo stampo, spesso con l'assistenza di perni di espulsione. La parte può quindi subire piccole operazioni di finitura come la rifilatura dell'eccesso di bava.

Materiali Chiave e Loro Applicazioni

La scelta del materiale è fondamentale per il successo di una parte stampata a compressione. Sebbene possano essere utilizzati vari materiali, il processo è dominato da compositi termoindurenti ad alta resistenza.

Compositi Termoindurenti: SMC e BMC

Lo Sheet Molding Compound (SMC) è il materiale più comune. È un foglio "pronto per lo stampaggio" che combina resina (come poliestere o estere vinilico), riempitivi e rinforzo in fibra tagliata (tipicamente fibre di vetro).

Il Bulk Molding Compound (BMC) è simile ma ha una consistenza simile all'impasto con fibre più corte. È adatto per lo stampaggio di forme più complesse rispetto all'SMC. Entrambi i materiali offrono un eccezionale rapporto resistenza-peso.

Applicazioni Comuni

Queste proprietà di alta resistenza rendono lo stampaggio a compressione ideale per la produzione di parti grandi e robuste. Esempi comuni includono pannelli di carrozzeria automobilistici, cofani, involucri elettrici e componenti strutturali per attrezzature industriali.

Comprendere i Compromessi

Nessun processo di produzione è perfetto per ogni applicazione. La scelta dello stampaggio a compressione richiede una chiara comprensione dei suoi vantaggi e limiti intrinseci.

Vantaggio: Alta Resistenza e Parti Grandi

La capacità di utilizzare compositi rinforzati con fibre lunghe consente la creazione di componenti con rigidità e integrità strutturale superiori. Il processo è uno dei modi più economici per produrre parti composite molto grandi.

Vantaggio: Costi di Attrezzatura Inferiori (rispetto allo stampaggio a iniezione)

Gli stampi a compressione sono generalmente più semplici e durevoli rispetto alle loro controparti per lo stampaggio a iniezione. Non richiedono complessi sistemi di canali e punti di iniezione e operano a pressioni inferiori, con conseguente investimento iniziale significativamente inferiore per l'attrezzatura.

Limitazione: Tempi di Ciclo Più Lenti

La necessità che il materiale polimerizzi all'interno dello stampo rende i tempi di ciclo intrinsecamente più lunghi rispetto a quelli dei processi termoplastici come lo stampaggio a iniezione. Ciò può renderlo meno adatto per la produzione di volumi estremamente elevati di parti più piccole.

Limitazione: Complessità Geometrica

Sebbene lo stampaggio a compressione possa produrre parti con una discreta quantità di dettagli, non è ideale per componenti con caratteristiche molto fini, angoli interni acuti o sottosquadri complessi. Il flusso del materiale non è controllato come nello stampaggio a iniezione.

Lo Stampaggio a Compressione è Adatto al Tuo Progetto?

La tua scelta dovrebbe essere guidata dall'obiettivo primario del tuo progetto: resistenza, costo o velocità di produzione.

- Se il tuo obiettivo principale è il massimo rapporto resistenza-peso: Lo stampaggio a compressione è una scelta eccellente, soprattutto per componenti strutturali di grandi dimensioni che utilizzano SMC o altri compositi rinforzati con fibre.

- Se il tuo obiettivo principale è una produzione a medio volume economica: Questo processo raggiunge un punto ottimale in cui i costi di attrezzatura per lo stampaggio a iniezione sono proibitivi, ma hai bisogno di una maggiore durabilità rispetto a quanto altri metodi possono offrire.

- Se il tuo obiettivo principale è la produzione ad alta velocità e ad alto volume di parti complesse: Dovresti considerare seriamente lo stampaggio a iniezione, poiché i suoi rapidi tempi di ciclo sono più adatti a tale scopo.

Comprendere questo equilibrio tra capacità del materiale, costo dell'attrezzatura e velocità di produzione è la chiave per sfruttare efficacemente lo stampaggio a compressione.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Ideale Per | Parti grandi e ad alta resistenza (es. pannelli automobilistici, involucri) |

| Materiali Chiave | Compositi Termoindurenti (SMC, BMC) |

| Vantaggio Principale | Elevato rapporto resistenza-peso; costi di attrezzatura inferiori rispetto allo stampaggio a iniezione |

| Limitazione Principale | Tempi di ciclo più lenti; complessità geometrica limitata |

Pronto a produrre parti robuste e durevoli per le tue esigenze di laboratorio o industriali?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo che alimentano processi di produzione avanzati come lo stampaggio a compressione. Che tu stia sviluppando nuovi materiali compositi o aumentando la produzione, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il tuo progetto con soluzioni di laboratorio affidabili.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi