In fondo, l'evaporazione termica è un processo semplice per creare un sottile film metallico essenzialmente "bollendo" un metallo sotto vuoto. Il metallo sorgente viene riscaldato fino a quando non vaporizza, e questo vapore metallico viaggia e si condensa su una superficie più fredda, nota come substrato, formando un film solido e uniforme. Questa tecnica è un tipo fondamentale di deposizione fisica da vapore (PVD) ampiamente utilizzata nella produzione di elettronica.

Il principio centrale dell'evaporazione termica è l'utilizzo del riscaldamento resistivo per convertire un materiale sorgente solido in vapore all'interno di una camera ad alto vuoto. Questo vapore poi riveste un substrato target, condensandosi nuovamente in un solido per formare un film sottile controllato con precisione.

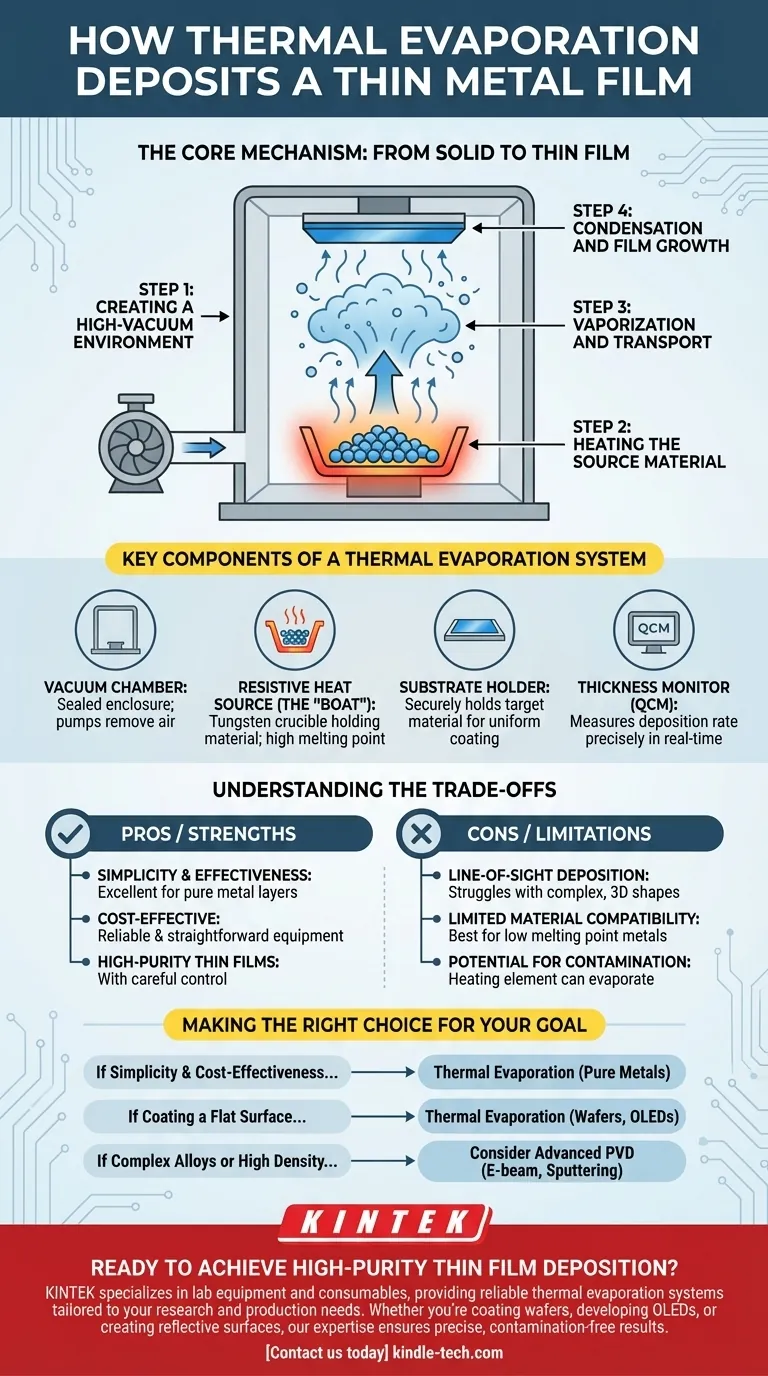

Il Meccanismo Fondamentale: Dal Solido al Film Sottile

Comprendere il processo di evaporazione termica implica scomporlo in quattro fasi distinte e sequenziali che avvengono all'interno di un ambiente controllato.

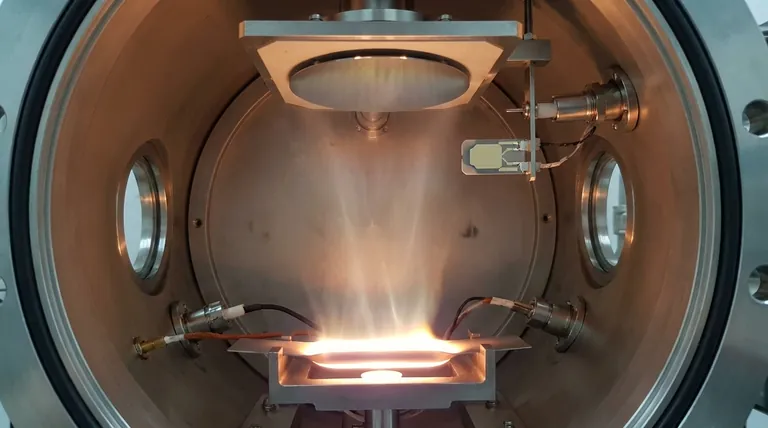

Fase 1: Creazione di un Ambiente ad Alto Vuoto

L'intero processo si svolge all'interno di una camera sigillata dove la pressione è ridotta a un alto vuoto.

Questo vuoto è fondamentale perché rimuove aria e altre particelle, impedendo al vapore metallico di reagire con i contaminanti e assicurando che possa viaggiare indisturbato dalla sorgente al substrato.

Fase 2: Riscaldamento del Materiale Sorgente

Il metallo da depositare, spesso sotto forma di filo, pellet o granuli, viene posto in un contenitore.

Questo contenitore, tipicamente chiamato "barchetta" o "cestello", è realizzato in un materiale con un punto di fusione molto elevato, come il tungsteno. Una corrente elettrica viene fatta passare attraverso la barchetta, facendola riscaldare per resistenza, molto simile al filamento di una lampadina a incandescenza.

Fase 3: Vaporizzazione e Trasporto

Man mano che la barchetta si riscalda, trasferisce energia termica al metallo sorgente, aumentandone la temperatura fino a quando non inizia a evaporare o sublimare, trasformandosi direttamente in gas.

Questo crea una nuvola di vapore metallico che si espande in tutta la camera a vuoto, viaggiando in linea retta.

Fase 4: Condensazione e Crescita del Film

Un substrato più freddo (come un wafer di silicio o un pannello di vetro) è posizionato sopra la sorgente di vapore.

Quando gli atomi o le molecole di vapore metallico collidono con il substrato più freddo, perdono energia, si condensano di nuovo in uno stato solido e iniziano a formare un film sottile e uniforme sulla sua superficie.

Componenti Chiave di un Sistema di Evaporazione Termica

Un sistema funzionale di evaporazione termica si basa su diversi componenti hardware critici che lavorano in concerto per ottenere una deposizione precisa e pulita.

La Camera a Vuoto

Questo è l'involucro sigillato che contiene l'intero processo. È collegato a una serie di pompe che rimuovono l'aria per creare le necessarie condizioni di alto vuoto.

La Sorgente di Calore Resistiva (La "Barchetta")

Questo è il crogiolo o il filamento che contiene il materiale sorgente. Deve essere in grado di resistere a temperature estreme senza fondere o reagire con il materiale da evaporare.

Il Portasubstrato

Questo componente tiene saldamente il materiale target – il wafer, il vetro o altro oggetto da rivestire. È spesso posizionato per garantire un rivestimento uniforme dalla nuvola di vapore sottostante.

Il Monitor di Spessore (QCM)

Per controllare lo spessore finale del film con alta precisione, i sistemi utilizzano una Microbilancia a Cristallo di Quarzo (QCM). Questo dispositivo misura il tasso di deposizione in tempo reale rilevando il cambiamento nella frequenza di risonanza del cristallo man mano che la massa dal vapore viene aggiunta alla sua superficie.

Comprendere i Compromessi

Sebbene l'evaporazione termica sia apprezzata per la sua semplicità ed efficacia, è essenziale comprenderne le limitazioni intrinseche.

Deposizione in Linea di Vista

Poiché il vapore metallico viaggia in linea retta dalla sorgente al substrato, questo metodo è considerato una tecnica in linea di vista. Ciò significa che è eccellente per rivestire superfici piane ma ha difficoltà a rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Compatibilità Limitata dei Materiali

Il processo è più adatto per materiali con punti di fusione e ebollizione relativamente bassi, come metalli puri come alluminio, oro, argento e indio. Tentare di evaporare materiali con punti di fusione estremamente elevati o leghe complesse può essere difficile o impossibile con il riscaldamento resistivo standard.

Potenziale di Contaminazione

Sebbene il vuoto mitighi la maggior parte della contaminazione, l'elemento riscaldante (la barchetta) stesso può talvolta contaminare il film se si surriscalda troppo e inizia a evaporare insieme al materiale sorgente. Ciò richiede un attento controllo della potenza e della temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'evaporazione termica dipende interamente dai requisiti specifici del tuo materiale, substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è la semplicità e l'efficacia dei costi: L'evaporazione termica è una scelta eccellente per depositare strati metallici puri per applicazioni come contatti elettrici o rivestimenti riflettenti.

- Se il tuo obiettivo principale è rivestire una superficie piana: Questo metodo eccelle nella creazione di film uniformi su substrati come wafer, celle solari e pannelli display OLED dove la deposizione in linea di vista è sufficiente.

- Se il tuo obiettivo principale è depositare leghe complesse o ottenere un'alta densità del film: Potrebbe essere necessario considerare tecniche PVD più avanzate come l'evaporazione a fascio elettronico o lo sputtering, che offrono un maggiore controllo sulla composizione del materiale e sulla struttura del film.

In definitiva, l'evaporazione termica rimane una tecnica fondamentale e di grande valore per la sua capacità di produrre film sottili ad alta purezza con apparecchiature affidabili e semplici.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Il riscaldamento resistivo vaporizza il metallo sotto vuoto, che si condensa su un substrato |

| Materiali Ideali | Metalli puri come alluminio, oro, argento, indio |

| Ideale Per | Superfici piane, contatti elettrici, rivestimenti riflettenti |

| Limitazioni | Deposizione in linea di vista; non ideale per forme 3D complesse |

Pronto a ottenere una deposizione di film sottili ad alta purezza nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo sistemi di evaporazione termica affidabili su misura per le tue esigenze di ricerca e produzione. Che tu stia rivestendo wafer, sviluppando OLED o creando superfici riflettenti, la nostra esperienza garantisce risultati precisi e privi di contaminazione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave