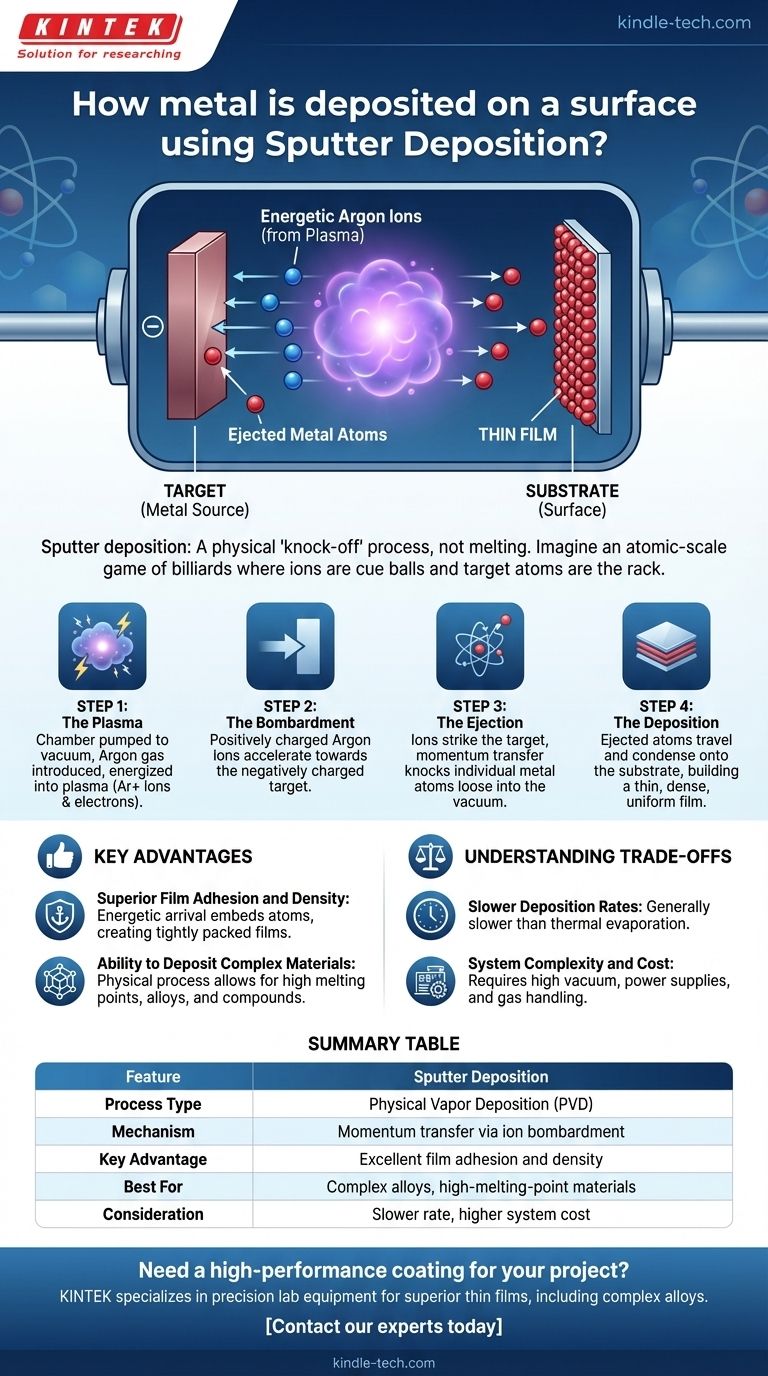

In breve, la deposizione a sputtering è un processo fisico in cui singoli atomi vengono espulsi da una sorgente di metallo solido, chiamata target, bombardandola con ioni ad alta energia. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si condensano su una superficie, chiamata substrato, costruendo un film sottile e uniforme atomo per atomo.

La deposizione a sputtering è meglio intesa come un processo fisico di "distacco", non di fusione. Immagina una partita di biliardo su scala atomica in cui gli ioni energetici sono le biglie, che colpiscono una rastrelliera di atomi target e li fanno volare verso il substrato.

Il Meccanismo Fondamentale: Una Partita di Biliardo Atomico

La deposizione a sputtering è un tipo di Deposizione Fisica da Vapore (PVD) che si basa sul trasferimento di quantità di moto, rendendola una tecnica altamente controllata e versatile. Il processo si svolge in pochi passaggi distinti all'interno di una camera a vuoto.

Fase 1: Creazione delle "Munizioni" - Il Plasma

Innanzitutto, la camera viene pompata fino a un alto vuoto per rimuovere eventuali contaminanti. Viene quindi introdotta una piccola quantità di un gas inerte, più comunemente l'Argon.

Viene applicato un forte campo elettrico, che energizza il gas Argon e strappa elettroni dai suoi atomi. Questo crea uno stato di materia incandescente ed energizzato chiamato plasma, che consiste in ioni Argon caricati positivamente ed elettroni liberi.

Fase 2: Il Bombardamento - Puntare al Target

Il materiale sorgente, un blocco solido del metallo che si desidera depositare, viene impostato come target. A questo target viene data una carica elettrica negativa.

Gli ioni Argon caricati positivamente dal plasma sono naturalmente attratti e accelerano violentemente verso il target caricato negativamente. Bombardano la sua superficie con una significativa energia cinetica.

Fase 3: L'Espulsione - Staccare gli Atomi

Questo è l'evento di "sputtering". Quando uno ione Argon colpisce il target, non lo fonde. Invece, trasferisce la sua quantità di moto agli atomi del target, proprio come una biglia che rompe un rack nel biliardo.

Questa collisione ha energia sufficiente per staccare fisicamente i singoli atomi dalla superficie del target, espellendoli nella camera a vuoto.

Fase 4: La Deposizione - Costruire il Film

Gli atomi di metallo espulsi ora viaggiano in linea retta attraverso l'ambiente a bassa pressione fino a quando non colpiscono una superficie. Quella superficie è il tuo componente, noto come substrato.

Al momento dell'impatto con il substrato, gli atomi si condensano e si attaccano, formando un film sottile, denso e altamente uniforme. Questo processo viene ripetuto miliardi di volte, costruendo il rivestimento strato per strato.

Vantaggi Chiave dello Sputtering

Comprendere il meccanismo rivela perché lo sputtering è un metodo preferito per molte applicazioni ad alte prestazioni.

Adesione e Densità del Film Superiori

Gli atomi spruzzati arrivano al substrato con una notevole energia, molto più che nell'evaporazione termica. Questa energia consente loro di incastrarsi leggermente nella superficie e di disporsi in un film più denso e compatto con eccellente adesione.

Capacità di Depositare Materiali Complessi

Poiché lo sputtering è un processo fisico e non termico, può depositare materiali con punti di fusione molto elevati, nonché leghe e composti complessi. La composizione del film spruzzato rimane molto vicina alla composizione del materiale target originale.

Comprendere i Compromessi

Nessun processo è perfetto. Lo sputtering offre precisione e qualità ma comporta una serie di considerazioni proprie.

Velocità di Deposizione Più Lente

Generalmente, lo sputtering è un processo più lento rispetto all'evaporazione termica. Per applicazioni in cui la velocità è l'unica priorità e la qualità del film è secondaria, potrebbero essere scelti altri metodi.

Complessità e Costo del Sistema

I sistemi di sputtering, con la loro necessità di pompe per alto vuoto, alimentatori e gestione del gas, sono più complessi e costosi rispetto ai metodi PVD più semplici.

Potenziale di Riscaldamento del Substrato

Sebbene il processo stesso sia non termico, il costante bombardamento di atomi energetici può riscaldare gradualmente il substrato. Per substrati estremamente sensibili alla temperatura, ciò richiede un attento controllo del processo o un raffreddamento attivo.

Come Applicare Questo al Tuo Progetto

La scelta di un metodo di deposizione dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale sono film densi e di elevata purezza con eccellente adesione: La deposizione a sputtering è la scelta superiore per creare rivestimenti robusti e ad alte prestazioni.

- Se il tuo obiettivo principale è depositare leghe o composti complessi: Lo sputtering è spesso l'unico metodo affidabile per garantire che la composizione del film corrisponda al materiale sorgente.

- Se il tuo obiettivo principale è il rivestimento rapido di un metallo semplice con requisiti di qualità meno stringenti: Un processo come l'evaporazione termica può essere un'alternativa più economica e veloce.

In definitiva, la deposizione a sputtering ti offre un controllo preciso a livello atomico sulla creazione di film sottili avanzati.

Tabella riassuntiva:

| Caratteristica | Deposizione a Sputtering |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo | Trasferimento di quantità di moto tramite bombardamento ionico |

| Vantaggio Chiave | Eccellente adesione e densità del film |

| Ideale Per | Leghe complesse, materiali ad alto punto di fusione |

| Considerazione | Velocità di deposizione più lenta, costo del sistema più elevato |

Hai bisogno di un rivestimento ad alte prestazioni per il tuo progetto?

KINTEK è specializzata in apparecchiature da laboratorio di precisione, inclusi sistemi di deposizione a sputtering, per aiutarti a ottenere film sottili superiori con eccellente adesione e purezza. La nostra esperienza ti garantisce la soluzione giusta per depositare leghe complesse e materiali ad alto punto di fusione.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sputtering può migliorare la tua ricerca o il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati