La durata della pressatura isostatica a caldo (HIP) non è un numero fisso. Sebbene un ciclo completo possa variare da poche ore a oltre 24 ore, il tempo esatto è altamente specifico per l'applicazione. La durata totale è un processo attentamente ingegnerizzato determinato dal materiale trattato, dalle dimensioni e dalla massa dei componenti e dalle proprietà metallurgiche finali desiderate.

Il tempo totale per un ciclo di pressatura isostatica a caldo è dettato meno dalle attrezzature e più dalla fisica del materiale stesso. È la somma del tempo necessario per riscaldare il pezzo, mantenerlo in "ammollo" alla temperatura e pressione di picco per ottenere la densificazione e quindi raffreddarlo in sicurezza, tutti elementi altamente variabili.

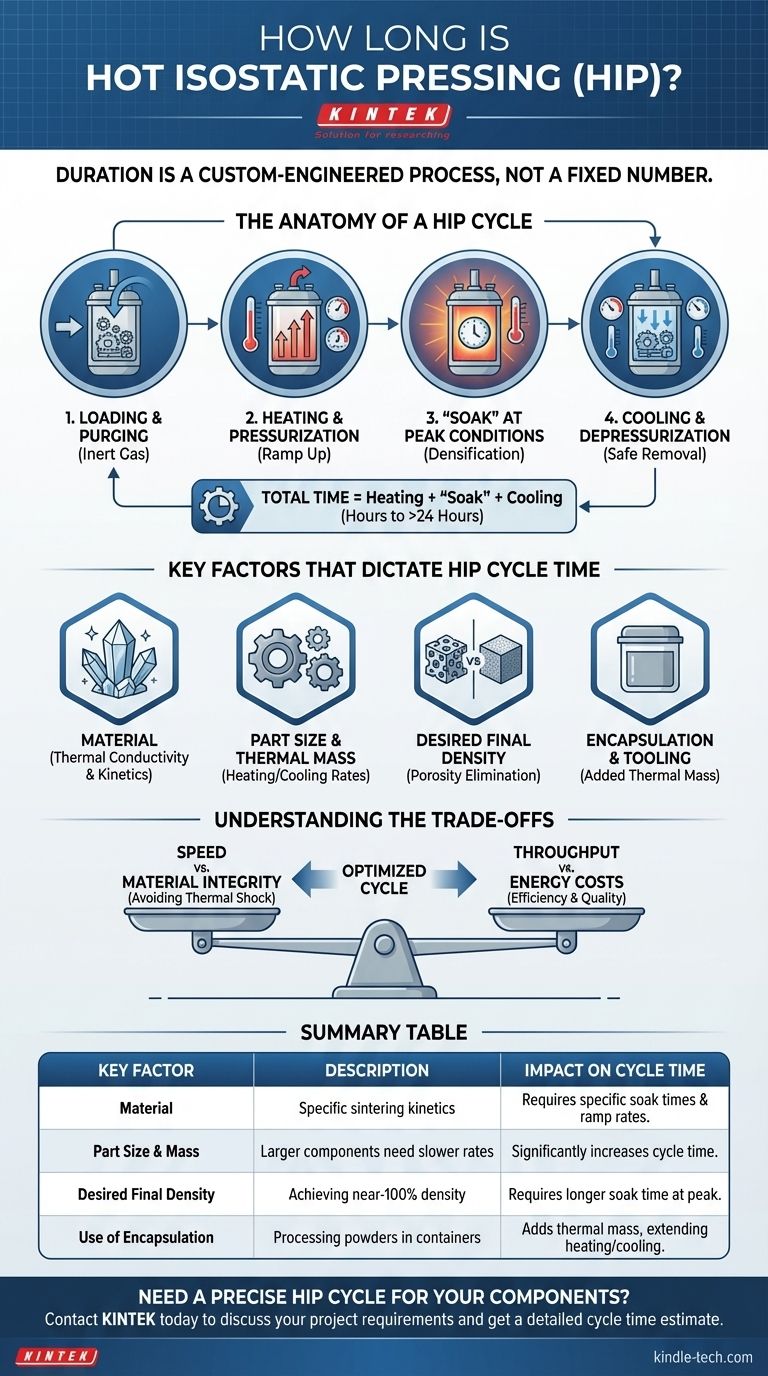

L'Anatomia di un Ciclo HIP

Per comprendere la durata, devi prima capire che il processo è più che semplicemente mantenere un pezzo ad alta temperatura e pressione. Un ciclo HIP è composto da diverse fasi distinte e lunghe.

Fase 1: Caricamento e Spurgo

Prima che inizi qualsiasi riscaldamento, i pezzi vengono caricati nel recipiente a pressione cilindrico. Il recipiente viene quindi sigillato e l'aria ambiente viene rimossa e sostituita con un gas inerte, tipicamente argon. Ciò assicura che non siano presenti gas reattivi come l'ossigeno ad alte temperature.

Fase 2: Riscaldamento e Pressurizzazione

Il forno di riscaldamento all'interno del recipiente inizia ad aumentare la temperatura. Man mano che la temperatura sale, aumenta anche la pressione del gas argon contenuto. Questa fase di rampa deve essere controllata attentamente per evitare shock termici ai componenti.

Fase 3: L'"Ammollo" alle Condizioni di Picco

Questa è la parte centrale del processo. I componenti vengono mantenuti alla temperatura target (da 1000 a 2200°C) e pressione (da 100 a 200 MPa) per un periodo specifico. Questo "tempo di ammollo" consente la chiusura dei pori interni e la densificazione del materiale.

Fase 4: Raffreddamento e Decompressione

Una volta completato l'ammollo, il forno viene spento e i componenti iniziano a raffreddarsi. Questa fase è critica quanto la fase di riscaldamento e può essere molto lunga, specialmente per pezzi grandi o materiali sensibili. Il recipiente viene lentamente depressurizzato man mano che la temperatura scende a un livello sicuro per la rimozione.

Fattori Chiave che Determinano il Tempo Ciclo HIP

La significativa variazione nel tempo ciclo deriva da alcune variabili chiave. Comprenderle è fondamentale per la pianificazione e la stima dei costi.

Il Materiale in Lavorazione

Materiali diversi hanno diverse conduttività termiche e cinetiche di sinterizzazione. Una superlega densa si riscalderà e raffredderà diversamente da una ceramica in polvere come il carburo di silicio, che potrebbe essere sigillata in un contenitore.

Dimensioni del Pezzo e Massa Termica

Questo è spesso il fattore più significativo. Un componente massiccio, che pesa potenzialmente diverse tonnellate, richiede un tasso di riscaldamento e raffreddamento molto lento e controllato per garantire che la temperatura sia uniforme dalla superficie al nucleo. Un grande carico di pezzi piccoli ha un effetto simile a causa della sua massa termica totale.

La Densità Finale Desiderata

L'obiettivo dell'HIP è spesso quello di raggiungere il 100% della densità teorica eliminando la porosità interna. Il tempo richiesto alla temperatura e pressione di picco (tempo di ammollo) dipende dalla porosità iniziale e dalla velocità con cui i vuoti interni del materiale si deformeranno e si chiuderanno sotto pressione.

Incapsulamento e Attrezzature

Quando si lavorano polveri, il materiale viene spesso sigillato in un contenitore metallico o di vetro sotto vuoto. Il ciclo HIP deve tenere conto del tempo aggiuntivo necessario per riscaldare questo contenitore, che a sua volta trasferisce quel calore alla polvere al suo interno.

Comprendere i Compromessi

Ottimizzare un ciclo HIP implica bilanciare priorità concorrenti. Non si tratta semplicemente di renderlo il più veloce possibile.

Velocità vs. Integrità del Materiale

Affrettare le fasi di riscaldamento o raffreddamento può introdurre enormi gradienti termici all'interno di un pezzo, portando a crepe o altri difetti. Ciò annulla completamente lo scopo del processo. L'integrità del componente finale è fondamentale.

Produttività vs. Costi Energetici

I sistemi HIP sono estremamente costosi da gestire, principalmente a causa dell'elevato consumo energetico. Cicli più lunghi significano minore produttività delle attrezzature e costi energetici più elevati per pezzo. Pertanto, gli ingegneri di processo lavorano per trovare il ciclo più breve possibile che raggiunga comunque gli standard di qualità richiesti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio per determinare il tempo ciclo HIP dipende dal tuo obiettivo specifico.

- Se la tua priorità principale è la progettazione del processo: Il tuo punto di partenza sono i dati sui materiali e la modellazione termica, seguiti da test empirici con campioni più piccoli per convalidare il tempo di ammollo richiesto e i tassi sicuri di riscaldamento/raffreddamento.

- Se la tua priorità principale è l'approvvigionamento di servizi HIP: Devi fornire al tuo fornitore la specifica esatta del materiale, la geometria e il peso del componente e la densità finale o le proprietà meccaniche desiderate. Lo utilizzeranno per progettare il ciclo corretto.

- Se la tua priorità principale è la stima dei costi: Ricorda di considerare l'intero tempo ciclo: caricamento, riscaldamento, ammollo, raffreddamento e scarico, poiché le attrezzature sono occupate per tutta questa durata, il che influisce direttamente sul costo.

In definitiva, la pressatura isostatica a caldo dovrebbe essere vista come un trattamento termico preciso e controllabile, in cui il tempo è una variabile critica ingegnerizzata per ottenere un risultato specifico.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sul Tempo Ciclo HIP |

|---|---|

| Materiale | Diverse cinetiche di sinterizzazione e conduttività termiche richiedono tempi di ammollo e velocità di rampa specifici. |

| Dimensioni e Massa del Pezzo | I componenti più grandi e pesanti necessitano di un riscaldamento/raffreddamento più lento per prevenire stress termici, aumentando significativamente il tempo ciclo. |

| Densità Finale Desiderata | Ottenere una densità vicina al 100% da uno stato altamente poroso richiede un tempo di ammollo più lungo alle condizioni di picco. |

| Uso dell'Incapsulamento | La lavorazione delle polveri in un contenitore aggiunge massa termica, estendendo il tempo necessario per riscaldare e raffreddare l'intero carico. |

Hai Bisogno di un Ciclo HIP Preciso per i Tuoi Componenti?

Determinare i parametri ottimali di pressatura isostatica a caldo è fondamentale per ottenere la piena densificazione senza compromettere l'integrità del materiale. Gli esperti di KINTEK sono specializzati nella progettazione ed esecuzione di processi HIP su misura per i tuoi materiali specifici, dalle superleghe avanzate alle ceramiche tecniche, e per le geometrie dei componenti.

Forniamo le attrezzature di laboratorio e i materiali di consumo necessari per la R&S, la convalida del processo e la produzione. Lascia che ti aiutiamo a progettare il ciclo perfetto per prestazioni superiori del materiale.

Contatta KINTEL oggi stesso per discutere le esigenze del tuo progetto e ottenere una stima dettagliata del tempo ciclo.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale