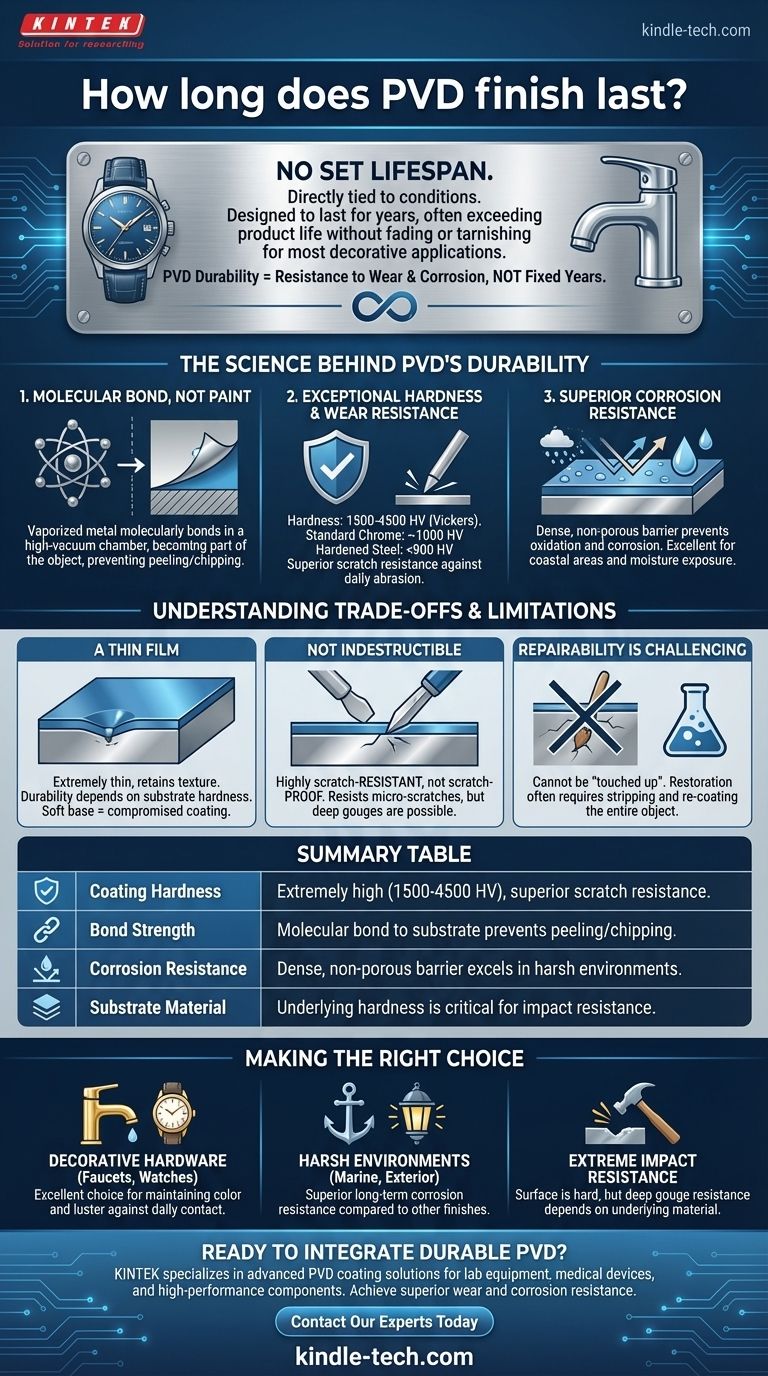

In pratica, una finitura PVD non ha una durata prestabilita. La sua longevità è direttamente legata alle condizioni che deve affrontare. Per la maggior parte delle applicazioni decorative e di consumo, come su un orologio o un rubinetto, un rivestimento PVD di alta qualità è progettato per durare molti anni, spesso superando la vita funzionale del prodotto stesso senza sbiadire o ossidarsi.

La durabilità di una finitura PVD non si misura in un numero fisso di anni, ma piuttosto nella sua resistenza fondamentale all'usura e alla corrosione. La sua longevità è il risultato diretto della sua estrema durezza e del forte legame molecolare che forma con il materiale sottostante, rendendola una delle finiture superficiali più durevoli disponibili oggi.

La Scienza Dietro la Durabilità del PVD

Per capire perché il PVD dura così a lungo, dobbiamo guardare oltre la superficie e comprendere il processo stesso. È fondamentalmente diverso dalla placcatura o verniciatura tradizionale.

Un Legame Molecolare, Non Uno Strato di Vernice

Un rivestimento PVD non viene semplicemente applicato sopra una superficie. Il processo utilizza una camera ad alto vuoto per vaporizzare un metallo solido, che poi si lega molecolarmente al substrato.

Questo crea una finitura che è parte integrante dell'oggetto stesso, piuttosto che uno strato separato che può facilmente sfaldarsi o scheggiarsi.

Eccezionale Durezza e Resistenza all'Usura

I rivestimenti PVD sono incredibilmente duri, il che è la ragione principale della loro superiore resistenza ai graffi. La loro durezza è tipicamente misurata tra 1500 e 4500 HV (Vickers).

Per dare un'idea, la cromatura standard è di circa 1000 HV, e gli acciai temprati sono spesso inferiori a 900 HV. Questa eccezionale durezza rende le finiture PVD altamente resistenti all'abrasione quotidiana che degraderebbe i rivestimenti inferiori.

Superiore Resistenza alla Corrosione

Il processo di applicazione PVD crea un rivestimento molto denso e non poroso. Questa barriera è altamente efficace nel prevenire l'ossidazione e la corrosione.

Questo è il motivo per cui gli articoli rivestiti in PVD si comportano eccezionalmente bene in ambienti difficili, come aree costiere con sale nell'aria o su apparecchiature frequentemente esposte all'umidità e ai prodotti chimici per la pulizia.

Comprendere i Compromessi e i Limiti

Sebbene il PVD sia una finitura di altissimo livello, non è invincibile. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

È un Film Sottile

I rivestimenti PVD sono estremamente sottili, il che consente al prodotto di mantenere la sua consistenza e forma originali senza ammorbidire gli spigoli vivi.

Tuttavia, ciò significa che la durabilità della finitura dipende anche dalla durezza del materiale substrato. Se il metallo di base è morbido e si ammaccata, anche il rivestimento PVD può essere compromesso.

Non È Indistruttibile

Sebbene sia altamente resistente ai graffi, una finitura PVD non è a prova di graffio. Un attacco sufficientemente aggressivo con un oggetto affilato e duro può intaccare il rivestimento.

La distinzione chiave è che resiste ai micro-graffi e all'usura del contatto quotidiano che fanno apparire logore e sbiadite le altre finiture nel tempo.

La Riparabilità Può Essere una Sfida

A differenza della vernice, una finitura PVD danneggiata non può essere "ritoccata". Riparare un graffio o un'intaccatura significativa non è un processo semplice.

Nella maggior parte dei casi, l'unico modo per ripristinare la finitura è rimuovere chimicamente l'intero oggetto e rivestirlo nuovamente, il che è spesso impraticabile per un prodotto di consumo.

Fare la Scelta Giusta per la Tua Applicazione

L'idoneità di una finitura PVD dipende in ultima analisi dal tuo obiettivo specifico.

- Se il tuo obiettivo principale sono accessori decorativi (rubinetti, maniglie delle porte, orologi): Il PVD è una scelta eccellente che manterrà il suo colore e la sua lucentezza originali per molti anni contro il contatto quotidiano, il sudore e la pulizia.

- Se il tuo obiettivo principale sono componenti per ambienti difficili (ferramenta marina, apparecchiature esterne): La resistenza alla corrosione eccezionale del PVD lo rende una soluzione superiore a lungo termine rispetto alla maggior parte delle altre finiture.

- Se il tuo obiettivo principale è la resistenza estrema agli urti: Ricorda che, sebbene la superficie sia dura, la durabilità contro le intaccature profonde dipende dalla resistenza del materiale sotto il rivestimento.

Per le sue applicazioni previste, un rivestimento PVD offre un livello di permanenza che poche altre finiture disponibili in commercio possono eguagliare.

Tabella Riassuntiva:

| Fattore | Impatto sulla Longevità del PVD |

|---|---|

| Durezza del Rivestimento | Estremamente elevata (1500-4500 HV), fornisce una resistenza superiore ai graffi. |

| Forza di Adesione | Legame molecolare con il substrato previene sfaldamenti e scheggiature. |

| Resistenza alla Corrosione | Barriera densa e non porosa eccelle in ambienti difficili. |

| Materiale Substrato | La durezza del materiale sottostante è fondamentale per la resistenza agli urti. |

Pronto a integrare una finitura PVD durevole e duratura nella tua linea di prodotti? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per apparecchiature di laboratorio, dispositivi medici e componenti ad alte prestazioni. La nostra esperienza garantisce che i tuoi prodotti ottengano una resistenza superiore all'usura e alla corrosione. Contatta oggi i nostri esperti per discutere come possiamo migliorare la durabilità e il valore del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione