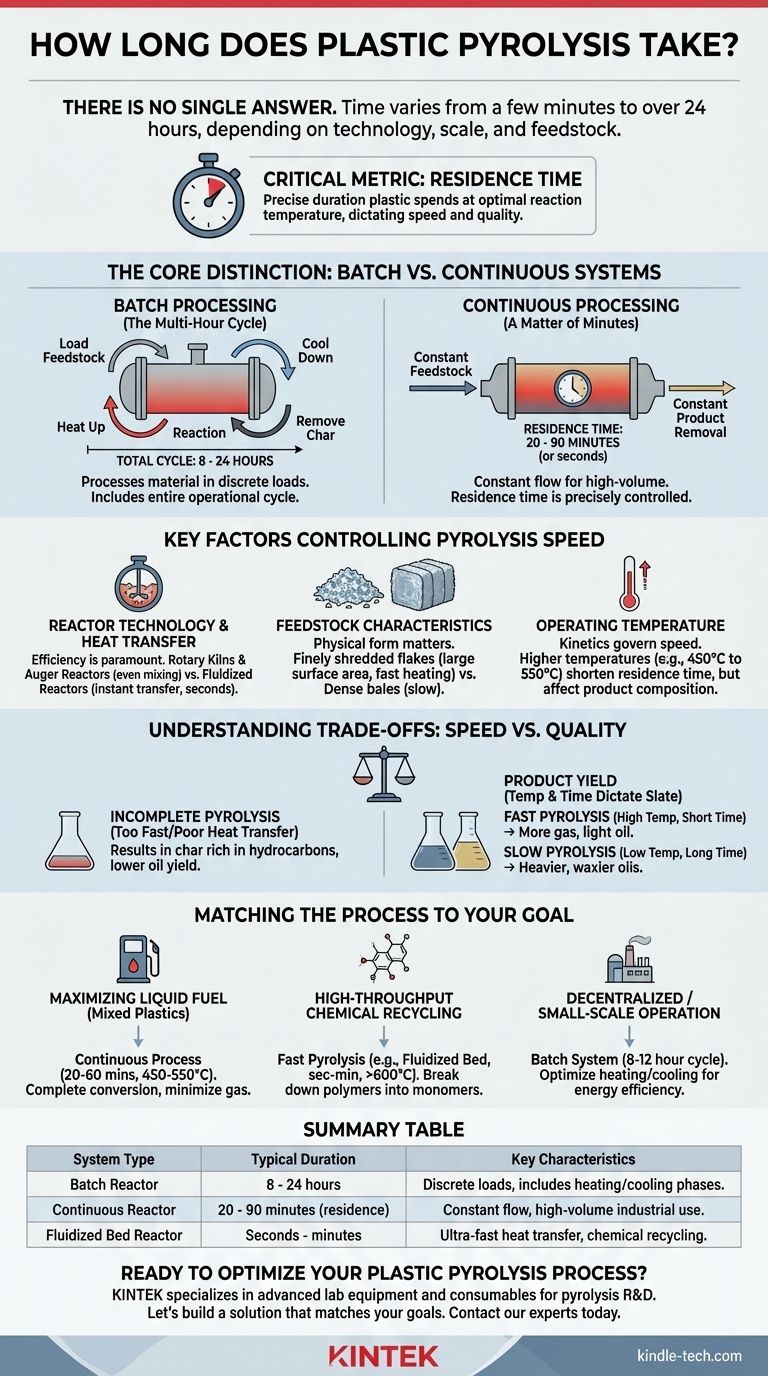

Non esiste una risposta univoca alla domanda su quanto tempo richieda la pirolisi della plastica, poiché il tempo può variare da pochi minuti a oltre 24 ore. La durata non è un numero fisso, ma una variabile determinata interamente dalla tecnologia utilizzata, dalla scala dell'operazione e dalle caratteristiche specifiche della plastica lavorata. Un impianto industriale continuo può processare la plastica in meno di 30 minuti, mentre un reattore più semplice in stile batch richiederà 8-12 ore per completare un ciclo intero.

La metrica critica non è il tempo operativo totale, ma il tempo di residenza—la durata precisa in cui la plastica rimane alla temperatura di reazione ottimale. Questo è dettato dalla progettazione del reattore ed è il fattore chiave che determina sia la velocità che la qualità dei prodotti finali.

La Distinzione Fondamentale: Sistemi Batch vs. Continui

Il fattore più significativo che influenza la durata della pirolisi è la progettazione fondamentale del sistema: se elabora il materiale in carichi discreti (batch) o in un flusso costante (continuo).

Lavorazione Batch: Il Ciclo di Diverse Ore

I reattori batch vengono caricati con la materia prima, sigillati e poi riscaldati alla temperatura target. L'intero volume di plastica viene lavorato contemporaneamente.

Il ciclo operativo totale per un sistema batch è lungo, spesso tra 8 e 24 ore. Questo include il carico, il periodo iniziale di riscaldamento, il tempo di reazione effettivo della pirolisi, una fase di raffreddamento e infine, la rimozione del residuo solido (carbone vegetale). Sebbene la reazione chimica stessa possa richiedere solo poche ore, l'intero ciclo operativo definisce la produttività dell'impianto.

Lavorazione Continua: Una Questione di Minuti

I reattori continui sono progettati per applicazioni industriali su larga scala in cui la materia prima viene alimentata costantemente nel sistema e i prodotti vengono rimossi continuamente.

Qui, la metrica critica è il tempo di residenza, che può essere controllato con precisione. Per la maggior parte dei sistemi di pirolisi della plastica continui, questo tempo di residenza è compreso tra 20 e 90 minuti. In sistemi altamente avanzati come i reattori a letto fluidizzato, può essere breve come pochi secondi o un paio di minuti grazie a un trasferimento di calore eccezionalmente efficiente.

Fattori Chiave che Controllano la Velocità di Pirolisi

Oltre al tipo di sistema, diverse variabili controllano direttamente la velocità della reazione di pirolisi. Comprendere queste è fondamentale per progettare o valutare un sistema.

Tecnologia del Reattore e Trasferimento di Calore

L'efficienza del trasferimento di calore è la variabile tecnica più importante. La plastica deve essere riscaldata uniformemente fino al nucleo per pirolizzarsi efficacemente.

Diversi design di reattori raggiungono questo obiettivo con successo variabile. I forni rotanti e i reattori a coclea rimescolano o agitano il materiale per garantire un riscaldamento uniforme, mentre i reattori a letto fluidizzato sospendono le particelle fini di plastica in un gas caldo, consentendo un trasferimento di calore quasi istantaneo e, quindi, tempi di residenza molto brevi.

Caratteristiche della Materia Prima (Feedstock)

Il tipo e la preparazione della materia prima plastica influenzano notevolmente il tempo di lavorazione.

Le plastiche come il Polietilene (PE) e il Polipropilene (PP) pirolizzano in modo pulito a temperature specifiche. Materiali come il PET richiedono condizioni diverse e possono essere più complessi. Ancora più importante, la forma fisica conta: le scaglie di plastica finemente sminuzzate hanno un'area superficiale molto più ampia e si riscaldano molto più velocemente rispetto alle balle dense e non sminuzzate.

Temperatura Operativa

Le reazioni di pirolisi sono governate dalla cinetica, il che significa che temperature più elevate portano a reazioni più veloci. Aumentare la temperatura da 450°C a 550°C può ridurre significativamente il tempo di residenza richiesto.

Tuttavia, aumentare semplicemente la temperatura non è sempre meglio, poiché cambia anche la composizione dei prodotti in uscita.

Comprendere i Compromessi: Velocità vs. Qualità

Ottimizzare solo per la velocità può compromettere l'efficienza e la fattibilità economica dell'intero processo.

Il Rischio di Pirolisi Incompleta

Se il tempo di residenza è troppo breve o il trasferimento di calore è scarso, la plastica potrebbe non convertirsi completamente. Ciò si traduce in un residuo di carbone vegetale ancora ricco di idrocarburi, che abbassa significativamente la resa di olio liquido e crea un sottoprodotto solido di minor valore.

L'Impatto sulla Resa del Prodotto

La combinazione di temperatura e tempo di residenza determina la composizione finale dei prodotti.

La pirolisi veloce (alta temperatura, breve tempo di residenza) tende a "rompere" le lunghe catene polimeriche in molecole più piccole, producendo più gas e olio più leggero e a bassa viscosità. La pirolisi più lenta (temperatura più bassa, tempo di residenza più lungo) spesso produce oli più pesanti e cerosi e meno gas.

Consumo Energetico e Produttività

Sebbene un sistema continuo sia molto più veloce in termini di tempo di residenza, la sua produttività complessiva deve giustificare il suo costo di capitale e la sua complessità più elevati. Un ciclo batch lungo può sembrare inefficiente, ma può essere più efficiente dal punto di vista energetico e più conveniente per operazioni su scala ridotta se progettato correttamente per ridurre al minimo la perdita di calore.

Abbinare il Processo al Tuo Obiettivo

La durata "giusta" dipende interamente dai tuoi obiettivi operativi. Per prendere una decisione informata, devi allineare i parametri del processo con il risultato desiderato.

- Se il tuo obiettivo principale è massimizzare il carburante liquido da plastiche miste: Punta a un processo continuo con un tempo di residenza di 20-60 minuti a temperature moderate (450-550°C) per garantire una conversione completa senza eccessiva rottura in gas.

- Se il tuo obiettivo principale è il riciclo chimico ad alta produttività: Un processo di pirolisi veloce come un reattore a letto fluidizzato, con tempi di residenza misurati in secondi o minuti a temperature più elevate (>600°C), è ideale per scomporre i polimeri in materie prime chimiche di base come i monomeri.

- Se il tuo obiettivo principale è un'operazione decentralizzata o su scala ridotta: Un sistema batch con un ciclo di 8-12 ore è spesso la scelta più pratica. Il tuo obiettivo dovrebbe essere ottimizzare il ciclo di riscaldamento e raffreddamento per l'efficienza energetica e garantire una preparazione coerente della materia prima.

In definitiva, comprendere le variabili che controllano la durata della pirolisi ti consente di andare oltre una semplice domanda sul tempo e di progettare un sistema veramente efficace.

Tabella Riassuntiva:

| Tipo di Sistema | Durata Tipica | Caratteristiche Chiave |

|---|---|---|

| Reattore Batch | 8 - 24 ore | Elabora il materiale in carichi discreti; include fasi di riscaldamento, reazione e raffreddamento. |

| Reattore Continuo | 20 - 90 minuti (tempo di residenza) | Alimentazione costante e rimozione continua dei prodotti; ideale per uso industriale ad alto volume. |

| Reattore a Letto Fluidizzato | Secondi - minuti | Trasferimento di calore ultraveloce; migliore per il riciclo chimico in monomeri. |

Pronto a Ottimizzare il Tuo Processo di Pirolisi della Plastica?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo su misura per la ricerca e lo sviluppo della pirolisi. Sia che tu stia passando da sistemi batch a continui o ottimizzando la preparazione della materia prima, la nostra esperienza può aiutarti a ottenere rese più elevate, una migliore qualità del prodotto e una maggiore efficienza.

Costruiamo una soluzione che corrisponda ai tuoi obiettivi. Contatta oggi i nostri esperti per discutere come KINTEK può supportare l'innovazione nella pirolisi del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi