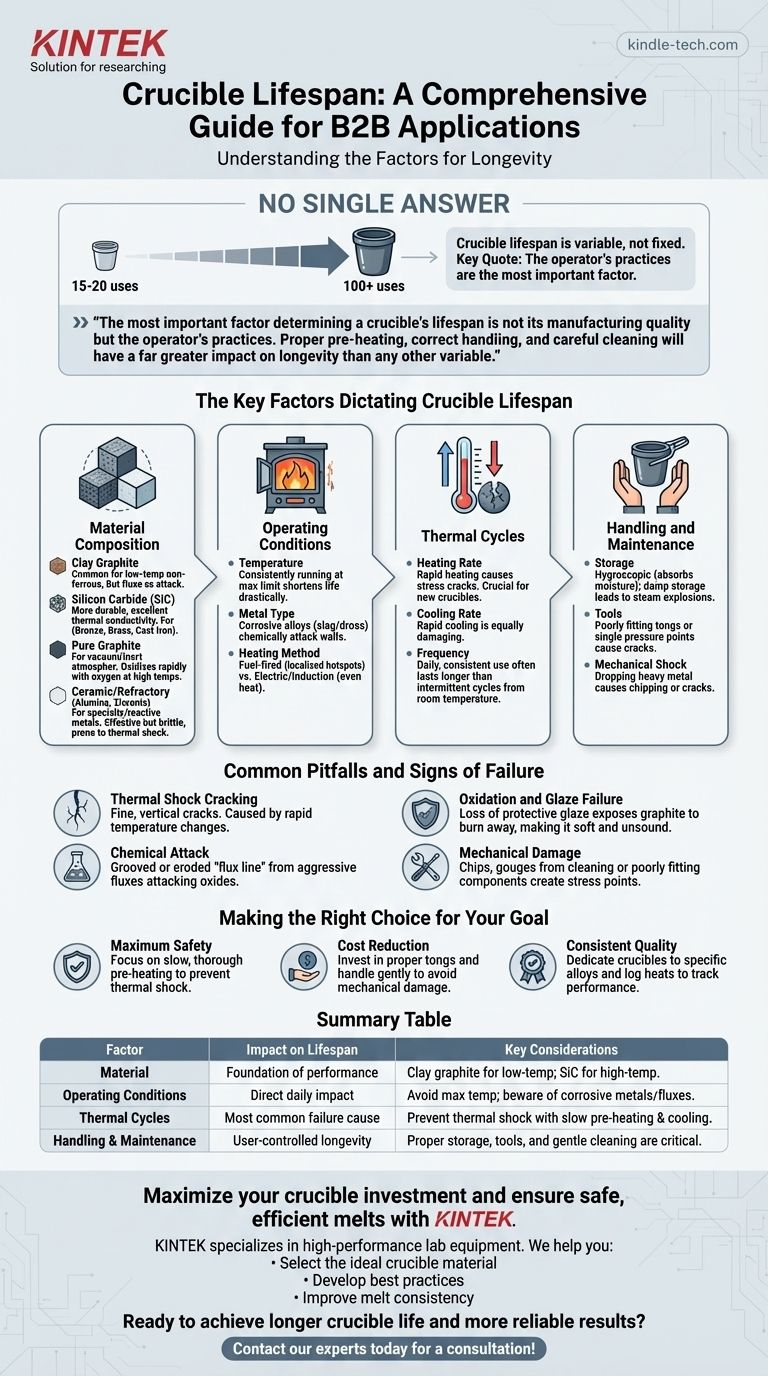

Non esiste una risposta univoca alla durata di un crogiolo; può variare da un minimo di 15-20 utilizzi a ben oltre 100. La longevità di un crogiolo non è un attributo fisso, ma è invece determinata dal suo materiale, dalle temperature che sopporta e, soprattutto, da come lo si maneggia e lo si mantiene.

Il fattore più importante che determina la durata di un crogiolo non è la sua qualità di fabbricazione, ma le pratiche dell'operatore. Un preriscaldamento adeguato, una manipolazione corretta e una pulizia accurata avranno un impatto sulla longevità molto maggiore di qualsiasi altra variabile.

I fattori chiave che determinano la durata del crogiolo

Comprendere perché un crogiolo si guasta è il primo passo per prolungarne la vita. Il processo è un equilibrio di quattro elementi chiave.

Composizione del materiale

Il tipo di crogiolo che usi è la base delle sue prestazioni. Ognuno è progettato per metalli e intervalli di temperatura specifici.

- Grafite argillosa: Sono una scelta comune ed economica per metalli non ferrosi a bassa temperatura come alluminio, zinco e ottone. Sono durevoli ma possono essere suscettibili a flussi aggressivi.

- Carburo di silicio (SiC): Più costosi ma significativamente più durevoli e duraturi della grafite argillosa. I crogioli in SiC offrono un'eccellente conduttività termica e sono adatti per leghe a temperature più elevate come bronzo, ottone e persino ghisa.

- Grafite pura: Utilizzati principalmente in forni a vuoto o ad atmosfera inerte. Se esposti all'ossigeno ad alte temperature, si ossidano (bruciano) rapidamente.

- Ceramici/Refrattari: Materiali come allumina, zirconia e magnesia sono utilizzati per applicazioni speciali, lavori scientifici ad alta temperatura o quando si fondono metalli altamente reattivi. Possono essere molto efficaci ma sono spesso fragili e soggetti a shock termico.

Condizioni operative

L'ambiente all'interno del tuo forno è incredibilmente ostile, e come lo gestisci influisce direttamente sul crogiolo.

- Temperatura: L'utilizzo costante di un crogiolo al limite superiore della sua temperatura nominale ne accorcerà drasticamente la vita.

- Tipo di metallo: Alcune leghe producono scorie o scorie più corrosive di altre, che possono attaccare chimicamente le pareti del crogiolo.

- Metodo di riscaldamento: I forni a combustibile (propano, gas naturale) possono creare punti caldi localizzati a causa dell'impatto diretto della fiamma, il che è più dannoso per un crogiolo rispetto al calore uniforme e radiante di un forno a resistenza elettrica o a induzione.

Cicli termici

Il killer più comune di qualsiasi crogiolo è lo shock termico, lo stress indotto da rapidi cambiamenti di temperatura.

- Velocità di riscaldamento: Portare un crogiolo a temperatura troppo rapidamente causerà crepe da stress. Ciò è particolarmente vero per la prima cottura di un crogiolo nuovo di zecca.

- Velocità di raffreddamento: Lasciare raffreddare un crogiolo troppo rapidamente può essere altrettanto dannoso.

- Frequenza di utilizzo: Un crogiolo utilizzato quotidianamente e mantenuto costantemente caldo durerà spesso più a lungo di uno utilizzato a intermittenza, poiché sopporta meno cicli di riscaldamento e raffreddamento stressanti dalla temperatura ambiente.

Manipolazione e manutenzione

Questa è l'area in cui hai il massimo controllo. Una manipolazione scorretta può distruggere un crogiolo nuovo di zecca in un singolo utilizzo.

- Conservazione: I crogioli sono igroscopici, il che significa che assorbono umidità dall'aria. Conservarli in un ambiente umido può portare a esplosioni di vapore e crepe al primo riscaldamento.

- Strumenti: L'uso di pinze mal adattate che pizzicano il bordo superiore o creano un unico punto di pressione può facilmente rompere un crogiolo caldo e ammorbidito.

- Shock meccanico: Far cadere lingotti pesanti o rottami nel crogiolo può causare scheggiature o crepe.

Errori comuni e segni di guasto

Essere in grado di riconoscere i primi segni di usura consente di prevenire guasti catastrofici, che possono danneggiare il forno e rappresentare un significativo rischio per la sicurezza.

Crepe da shock termico

Questo appare spesso come una sottile crepa verticale. È causato dal riscaldamento o dal raffreddamento troppo rapido del crogiolo. Un leggero preriscaldamento è la migliore misura preventiva.

Attacco chimico

I flussi aggressivi sono progettati per pulire il metallo e lo fanno attaccando gli ossidi, inclusi i materiali che compongono il tuo crogiolo. Questo appare spesso come una "linea di flusso" scanalata o erosa attorno alla parte superiore del metallo fuso, che assottiglia e indebolisce la parete del crogiolo.

Ossidazione e guasto dello smalto

Molti crogioli in carburo di silicio e grafite argillosa hanno uno smalto protettivo. Se questo smalto è scheggiato o usurato, la grafite all'interno delle pareti del crogiolo può essere esposta all'ossigeno e bruciare. Il crogiolo diventerà morbido, "spugnoso" e strutturalmente instabile.

Danno meccanico

Cerca scheggiature, scalfitture dagli strumenti di pulizia o segni di abrasione da componenti del forno mal adattati. Qualsiasi punto di danno fisico diventa un punto di concentrazione dello stress dove è probabile che si formi una crepa.

Fare la scelta giusta per il tuo obiettivo

Estendere la vita del crogiolo significa sviluppare un processo coerente e disciplinato. La tua priorità specifica determinerà dove dovresti concentrare i tuoi sforzi.

- Se il tuo obiettivo principale è la massima sicurezza: Il tuo passo non negoziabile è un protocollo di preriscaldamento lento e accurato per ogni singolo utilizzo per prevenire lo shock termico, la causa principale di guasti improvvisi.

- Se il tuo obiettivo principale è la riduzione dei costi: Investi in pinze di dimensioni adeguate che afferrino il terzo inferiore del crogiolo e allenati a maneggiarlo delicatamente per evitare danni meccanici.

- Se il tuo obiettivo principale sono fusioni consistenti e di alta qualità: Dedica crogioli specifici a leghe specifiche per prevenire la contaminazione incrociata e registra il numero di fusioni su ciascuno per monitorare le prestazioni e prevedere la sostituzione.

In definitiva, la durata di un crogiolo è un riflesso diretto della cura e del rispetto con cui viene trattato.

Tabella riassuntiva:

| Fattore | Impatto sulla durata | Considerazioni chiave |

|---|---|---|

| Materiale | Base delle prestazioni | Grafite argillosa per metalli a bassa temperatura; SiC per leghe ad alta temperatura |

| Condizioni operative | Impatto diretto quotidiano | Evitare la temperatura massima; attenzione a metalli/flussi corrosivi |

| Cicli termici | Causa di guasto più comune | Prevenire lo shock termico con preriscaldamento e raffreddamento lenti |

| Manipolazione e manutenzione | Longevità controllata dall'utente | Conservazione, strumenti e pulizia delicata adeguati sono fondamentali |

Massimizza il tuo investimento in crogioli e garantisci fusioni sicure ed efficienti con KINTEK.

Che tu stia fondendo alluminio, bronzo o leghe speciali, l'uso del crogiolo giusto e delle tecniche appropriate è fondamentale per la sicurezza e l'efficacia dei costi. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusa una gamma completa di crogioli progettati per applicazioni e metalli specifici.

Ti aiutiamo a:

- Selezionare il materiale del crogiolo ideale (grafite argillosa, carburo di silicio, ceramica) per le tue specifiche esigenze di metallo e temperatura.

- Sviluppare le migliori pratiche per il preriscaldamento, la manipolazione e la manutenzione per estendere drasticamente la vita del crogiolo.

- Migliorare la consistenza della fusione e prevenire costosi danni al forno dovuti al guasto del crogiolo.

Pronto a ottenere una maggiore durata del crogiolo e risultati più affidabili? Contatta i nostri esperti oggi stesso per una consulenza personalizzata sulle esigenze di fusione del tuo laboratorio!

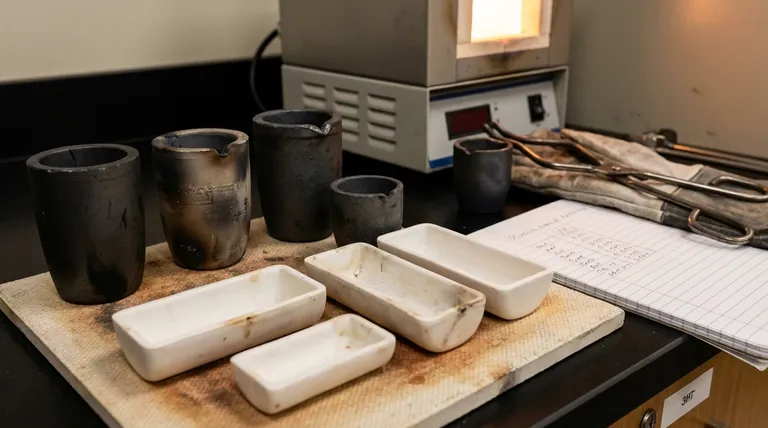

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Perché i crogioli o i cestelli di allumina sono essenziali per gli studi sulla reazione di Boudouard? Garantire dati puri e inerzia chimica

- Perché viene utilizzata la capsula durante il riscaldamento? Guida essenziale per il contenimento ad alta temperatura

- Perché i crogioli di allumina sono selezionati come contenitori per esperimenti di corrosione con piombo liquido? Garantire dati sperimentali puri

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Che ruolo svolge una crogiolo di grafite nella purificazione profonda del piombo grezzo tramite gassificazione sotto vuoto? Approfondimenti degli esperti

- Cosa sono i crogioli ad alto punto di fusione? Essenziali per applicazioni a calore estremo

- Perché i crogioli di allumina ad alta purezza sono tipicamente selezionati come contenitori di reazione per test di corrosione con bismuto liquido?

- È possibile utilizzare lo stesso crogiolo per metalli diversi? Perché i crogioli dedicati sono essenziali per la purezza e la sicurezza dei metalli.