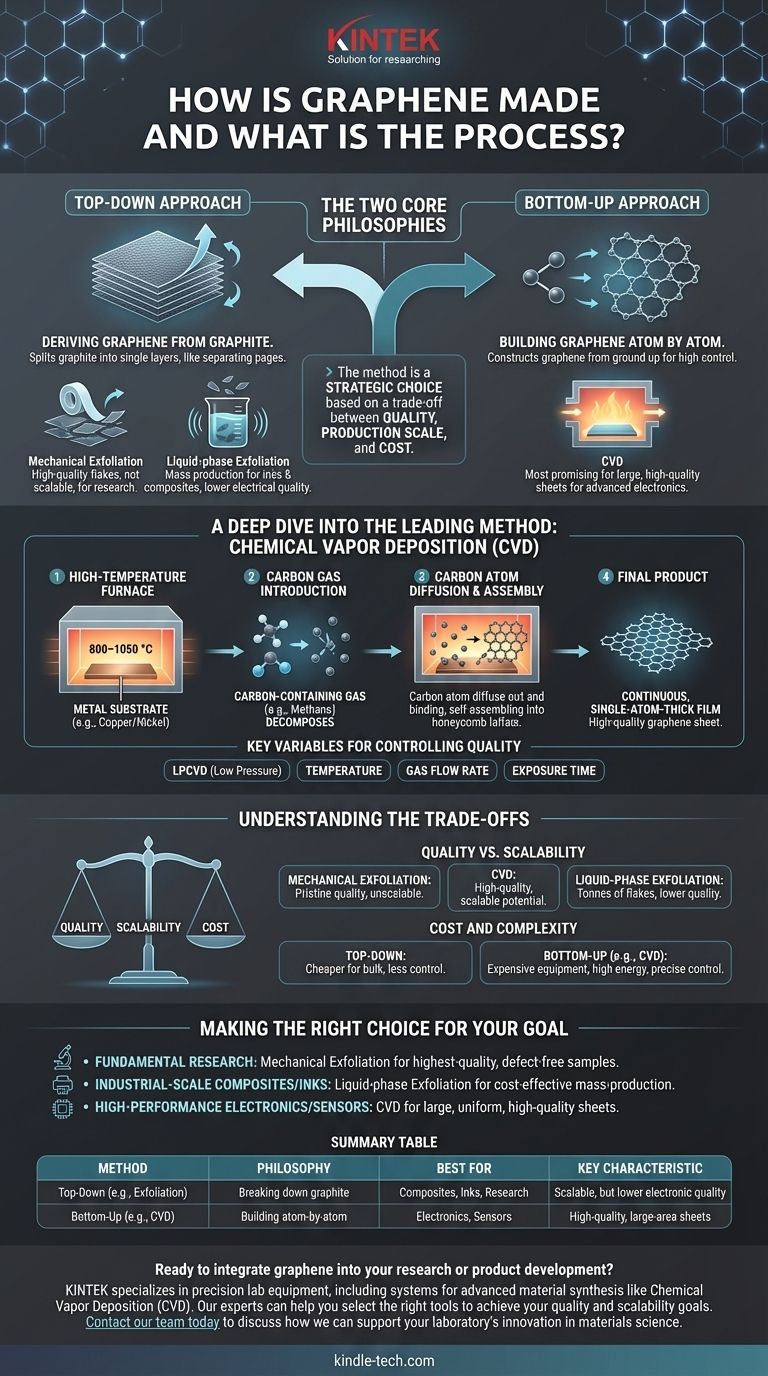

In sostanza, il grafene viene prodotto utilizzando due strategie contrapposte. La prima è un approccio "top-down" che scompone la grafite in singoli strati, mentre il secondo è un metodo "bottom-up" che costruisce il foglio di grafene atomo per atomo. Tra questi, la deposizione chimica da fase vapore (CVD) è emersa come la tecnica più promettente per creare i fogli grandi e di alta qualità richiesti per l'elettronica avanzata.

Il metodo utilizzato per creare il grafene non è una questione di superiorità universale, ma una scelta strategica basata su un compromesso fondamentale tra la qualità, la scala di produzione e il costo del prodotto finale.

Le Due Filosofie Fondamentali della Produzione di Grafene

Capire come viene prodotto il grafene inizia con la comprensione dei due approcci fondamentali. Ogni filosofia serve obiettivi finali diversi, dalla ricerca su piccola scala alla produzione di massa industriale.

L'Approccio "Top-Down": Derivare il Grafene dalla Grafite

Questo metodo parte dalla grafite sfusa e la scompone nei suoi strati costituenti spessi un singolo atomo. È concettualmente simile al separare le pagine da un libro spesso.

L'esempio più famoso è l'esfoliazione meccanica, notoriamente eseguita con semplice nastro adesivo per sollevare un singolo strato di grafene. Sebbene questo produca scaglie di qualità estremamente elevata, non è scalabile ed è utilizzato principalmente per la ricerca fondamentale.

Un altro metodo top-down è l'esfoliazione in fase liquida. Questo processo utilizza liquidi ed energia (come la sonicazione) per separare la grafite in scaglie di grafene, rendendolo più adatto alla produzione di massa di inchiostri e compositi di grafene, sebbene la qualità elettrica sia spesso inferiore.

L'Approccio "Bottom-Up": Costruire il Grafene Atomo per Atomo

Questa strategia costruisce il grafene partendo dalle fondamenta assemblando atomi di carbonio individuali su un substrato. Ciò fornisce un grado molto più elevato di controllo sulla qualità e sulle dimensioni del prodotto finale.

Questa categoria comprende metodi come l'ablazione ad arco e la crescita epitassiale, ma la tecnica più importante e ampiamente utilizzata è la deposizione chimica da fase vapore (CVD).

Un Approfondimento sul Metodo Principale: Deposizione Chimica da Fase Vapore (CVD)

Per le applicazioni che richiedono fogli grandi e uniformi di grafene di alta qualità, come nei semiconduttori e nei display trasparenti, la CVD è il processo leader del settore.

Come Funziona il Processo CVD

Il processo CVD avviene all'interno di un forno ad alta temperatura. Un substrato metallico, tipicamente lamina di rame o nichel, viene riscaldato a circa 800–1050 °C.

Un gas contenente carbonio, come il metano, viene quindi introdotto nella camera. Il calore estremo fa decomporre il gas idrocarburico, rilasciando atomi di carbonio individuali.

Questi atomi di carbonio si diffondono quindi e si legano alla superficie del substrato metallico caldo, auto-assemblandosi nella caratteristica struttura a nido d'ape del grafene. Questo forma un film continuo, spesso un singolo atomo, su tutto il substrato.

Variabili Chiave per Controllare la Qualità

La qualità finale del grafene CVD dipende fortemente da un controllo preciso dell'ambiente di reazione. La maggior parte dei sistemi utilizza la deposizione chimica da fase vapore a bassa pressione (LPCVD), poiché pressioni più basse aiutano a prevenire reazioni collaterali indesiderate e a produrre un film più uniforme.

Gli ingegneri regolano attentamente variabili come temperatura, portata del gas e tempo di esposizione per controllare lo spessore degli strati di grafene e la qualità dei cristalli, assicurando che il prodotto finale soddisfi le specifiche esatte.

Comprendere i Compromessi

Non esiste un unico modo "migliore" per produrre grafene. La scelta del metodo di produzione è una decisione critica dettata dall'applicazione prevista e dai suoi requisiti specifici.

Qualità contro Scalabilità

Metodi come l'esfoliazione meccanica producono grafene incontaminato e privo di difetti, perfetto per la ricerca di laboratorio, ma impossibile da scalare.

Al contrario, l'esfoliazione in fase liquida può produrre tonnellate di scaglie di grafene per l'uso in compositi o inchiostri, ma le singole scaglie presentano più difetti e prestazioni elettriche inferiori. La CVD si colloca nel mezzo, offrendo un percorso verso fogli di alta qualità e di ampia area con potenziale scalabile.

Costo e Complessità

I processi ad alta temperatura come la CVD o la sublimazione del carburo di silicio richiedono attrezzature specializzate costose e un notevole apporto energetico.

I metodi top-down possono essere meno complessi ed economici da implementare per la produzione di massa, ma sacrificano il controllo preciso sulla qualità che offrono i metodi bottom-up.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di produzione del grafene richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se la tua attenzione principale è la ricerca fondamentale: L'esfoliazione meccanica rimane il gold standard per produrre i campioni privi di difetti e di altissima qualità per lo studio scientifico.

- Se la tua attenzione principale sono i compositi o gli inchiostri industriali: L'esfoliazione in fase liquida offre il percorso più economico per la produzione di massa di scaglie di grafene in grandi quantità.

- Se la tua attenzione principale è l'elettronica o i sensori ad alte prestazioni: La deposizione chimica da fase vapore (CVD) è il metodo più valido per far crescere i fogli di grafene grandi, uniformi e di alta qualità richiesti.

In definitiva, il viaggio da una fonte di carbonio a un prodotto finale di grafene è un processo attentamente ingegnerizzato e adattato al suo scopo previsto.

Tabella Riassuntiva:

| Metodo | Filosofia | Ideale Per | Caratteristica Chiave |

|---|---|---|---|

| Top-Down (es. Esfoliazione) | Scomposizione della grafite | Compositi, Inchiostri, Ricerca | Scalabile, ma qualità elettronica inferiore |

| Bottom-Up (es. CVD) | Costruzione atomo per atomo | Elettronica, Sensori | Fogli di alta qualità e di ampia area |

Pronto a integrare il grafene nella tua ricerca o sviluppo di prodotto? Il metodo di produzione corretto è fondamentale per il tuo successo. KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi per la sintesi di materiali avanzati come la deposizione chimica da fase vapore (CVD). I nostri esperti possono aiutarti a selezionare gli strumenti giusti per raggiungere i tuoi obiettivi di qualità e scalabilità. Contatta oggi il nostro team per discutere come possiamo supportare l'innovazione del tuo laboratorio nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza