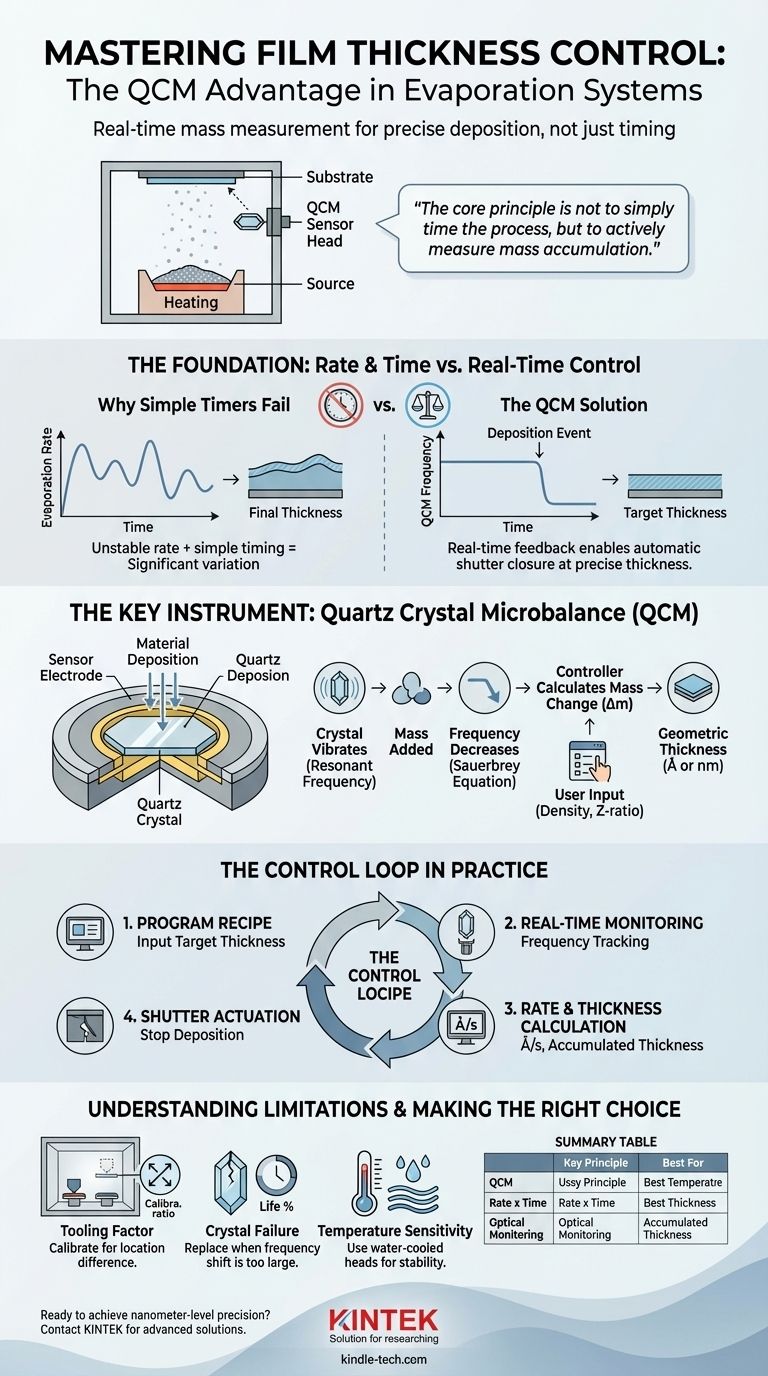

In un sistema di evaporazione, lo spessore del film è controllato principalmente utilizzando una Microbilancia a Cristallo di Quarzo (QCM) per monitorare in tempo reale la velocità di deposizione del materiale. Questo dispositivo misura la massa che si accumula su un cristallo sensore, consentendo al controllore del sistema di calcolare lo spessore corrente e di chiudere automaticamente un otturatore per interrompere il processo di deposizione una volta raggiunto lo spessore desiderato.

Il principio fondamentale non è semplicemente cronometrare il processo, ma misurare attivamente l'accumulo di massa. Monitorando la variazione di frequenza di un cristallo di quarzo man mano che il materiale vi si deposita sopra, è possibile ottenere un controllo preciso e in tempo reale sullo spessore finale del film.

Le Basi: Velocità e Tempo

Il concetto più basilare per controllare lo spessore è una semplice relazione: Spessore = Velocità di Deposizione × Tempo. Tuttavia, fare affidamento solo su questo spesso non è sufficiente per ottenere risultati precisi e ripetibili.

L'Instabilità della Velocità di Evaporazione

La velocità con cui il materiale evapora da una sorgente non è perfettamente costante. Può fluttuare a causa di diversi fattori, tra cui instabilità termiche nell'elemento riscaldante, esaurimento del materiale sorgente e variazioni di pressione all'interno della camera a vuoto.

Perché i Semplici Timer Falliscono

Poiché la velocità è variabile, aprire semplicemente un otturatore per un tempo precalcolato porta a variazioni significative nello spessore finale del film. Per ottenere precisione, è necessario misurare la velocità e lo spessore accumulato durante lo svolgimento del processo.

Lo Strumento Chiave: La Microbilancia a Cristallo di Quarzo (QCM)

La QCM è il cavallo di battaglia per il controllo dello spessore in quasi tutti i moderni sistemi di evaporazione termica ed a fascio elettronico. Fornisce il feedback in tempo reale necessario per un controllo preciso.

Come Funziona una QCM

Una testa sensore QCM contiene un sottile cristallo di quarzo a forma di disco, inserito tra due elettrodi. Un circuito oscillatore spinge il cristallo a vibrare alla sua frequenza di risonanza naturale.

Man mano che il materiale proveniente dalla sorgente di evaporazione riveste il cristallo, la massa aggiunta rallenta questa vibrazione, causando una misurabile diminuzione della frequenza.

Dal Variazione di Frequenza alla Massa

Questa relazione tra massa e frequenza è altamente lineare ed è descritta dall'equazione di Sauerbrey. Un apposito controllore dello spessore del film misura continuamente questa variazione di frequenza ($\Delta f$) e la utilizza per calcolare la variazione di massa ($\Delta m$) sulla superficie del cristallo.

Conversione della Massa in Spessore Geometrico

Il controllore utilizza quindi due parametri definiti dall'utente — la densità del materiale depositato e il suo fattore di impedenza acustica (rapporto Z) — per convertire la massa calcolata per unità di area in uno spessore geometrico, tipicamente visualizzato in Angstrom (Å) o nanometri (nm).

Il Ciclo di Controllo in Pratica

Un tipico processo di deposizione segue una sequenza di controllo ad anello chiuso per raggiungere lo spessore target.

1. Programmazione della Ricetta

L'utente inserisce lo spessore target e la densità del materiale e il rapporto Z nel controllore dello spessore del film. Questo "programma" il sistema per il risultato desiderato.

2. Monitoraggio in Tempo Reale

Una volta che la sorgente è riscaldata e l'otturatore si apre, inizia la deposizione sia sul substrato che sul cristallo sensore QCM. Il controllore inizia immediatamente a tracciare la diminuzione della frequenza del cristallo.

3. Calcolo di Velocità e Spessore

Dai dati di frequenza, il controllore calcola la velocità di deposizione istantanea (ad esempio, in Å/secondo) e lo spessore totale accumulato. Queste informazioni vengono visualizzate per l'operatore.

4. Attuazione dell'Otturatore

Quando lo spessore calcolato dal controllore corrisponde allo spessore target dell'utente, invia un segnale a un attuatore che chiude istantaneamente l'otturatore. Ciò impedisce che altro materiale raggiunga il substrato, terminando la deposizione nel momento preciso.

Comprendere i Compromessi e i Limiti

Sebbene la QCM sia uno strumento potente, ottenere una vera accuratezza richiede la comprensione dei suoi limiti e una corretta calibrazione.

Il "Fattore di Strumentazione"

Una QCM misura lo spessore del film nella sua posizione specifica all'interno della camera, che quasi mai corrisponde alla posizione del substrato. La quantità di materiale ricevuto può differire a causa della geometria della camera.

Un fattore di strumentazione è un rapporto di calibrazione che corregge questa discrepanza. Viene determinato depositando un film, misurando lo spessore sulla QCM e quindi misurando in modo indipendente lo spessore effettivo sul substrato (ad esempio, con un profilometro). Questo rapporto viene quindi programmato nel controllore per tutte le esecuzioni future.

Guasto del Cristallo QCM

Il cristallo di quarzo ha una vita finita. Man mano che il materiale si accumula, la variazione di frequenza diventa troppo grande e l'oscillazione può diventare instabile o interrompersi del tutto. A quel punto, il cristallo deve essere sostituito. La maggior parte dei controllori tiene traccia della "vita del cristallo" come percentuale per segnalare quando è necessaria la sostituzione.

Sensibilità alla Temperatura

Anche la frequenza di risonanza del quarzo è sensibile alle variazioni di temperatura. Un improvviso aumento di calore dalla sorgente di evaporazione può causare la deriva della frequenza, portando a una lettura inaccurata dello spessore. Le teste sensore QCM di alta qualità sono raffreddate ad acqua per mantenere una temperatura stabile e garantire misurazioni accurate.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia per il controllo dello spessore dipende dalla precisione richiesta dalla tua applicazione e dai materiali che stai utilizzando.

- Se la tua attenzione principale è la deposizione ripetibile di metalli: Una QCM correttamente calibrata con un fattore di strumentazione stabile è lo standard del settore e fornisce un controllo eccellente e affidabile.

- Se la tua attenzione principale sono i rivestimenti ottici ad alta precisione: Considera un sistema che combini una QCM per un controllo stabile della velocità con un monitor ottico in situ che misura le proprietà riflettenti o trasmissive del film per terminare lo strato.

- Se la tua attenzione principale è la Ricerca e Sviluppo o lo sviluppo di processi: Inizia sempre stabilendo un fattore di strumentazione affidabile. Utilizza una QCM per il controllo in tempo reale, ma verifica i tuoi risultati con uno strumento di misurazione esterno (ex-situ) come un profilometro o un ellissometro.

Padroneggiare il controllo dello spessore è fondamentale per trasformare l'arte della deposizione di film sottili in una scienza precisa e ripetibile.

Tabella Riassuntiva:

| Metodo | Principio Chiave | Ideale Per |

|---|---|---|

| Microbilancia a Cristallo di Quarzo (QCM) | Misurazione della massa in tempo reale tramite variazione di frequenza di un cristallo di quarzo. | Deposizione di metalli affidabile e ripetibile; processi di film sottili generali. |

| Velocità × Tempo (Manuale) | Semplice calcolo basato sulla velocità di evaporazione assunta costante. | Applicazioni di base in cui l'alta precisione non è fondamentale. |

| Monitoraggio Ottico | Misurazione in situ delle proprietà ottiche del film (riflettanza/trasmittanza). | Rivestimenti ottici ad alta precisione in cui le prestazioni sono fondamentali. |

Pronto a raggiungere la precisione a livello nanometrico nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di evaporazione con controllo avanzato dello spessore QCM. Le nostre soluzioni garantiscono la ripetibilità e l'accuratezza richieste dalla tua ricerca o produzione.

Contattaci oggi stesso per discutere le tue specifiche esigenze di deposizione di film sottili e lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto.

Guida Visiva

Prodotti correlati

- Piccola calandra per gomma da laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina automatica per pressa a caldo da laboratorio

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Cos'è il processo di calandratura nella lavorazione della plastica? Una guida alla produzione di film e lastre ad alto volume

- Qual è il ruolo di un sistema di macinazione e setacciatura da laboratorio nella pirolisi delle microalghe? Migliora l'efficienza della tua resa

- Cosa fa la calandratura per il tessuto? Trasforma l'aspetto, la sensazione e le prestazioni del tessuto

- Qual è la differenza tra "calendaring" e "calendering"? Padroneggia l'ortografia e il contesto chiave

- Quali sono gli ingredienti utilizzati nella mescolazione della gomma? Una guida alla formula essenziale