In breve, la tempra riduce la durezza. Questa riduzione non è un fallimento del processo, ma il suo intero scopo. L'acciaio appena temprato è spesso troppo fragile per un uso pratico, e la tempra è il processo controllato di sacrificare parte di quella durezza massima per ottenere un aumento critico di tenacità e durabilità.

Lo scopo principale della tempra è quello di alleviare le immense sollecitazioni interne create durante la tempra. Questo processo trasforma la microstruttura fragile dell'acciaio in una più duttile e tenace, rendendo il materiale utile scambiando un certo grado di durezza con una significativa riduzione della fragilità.

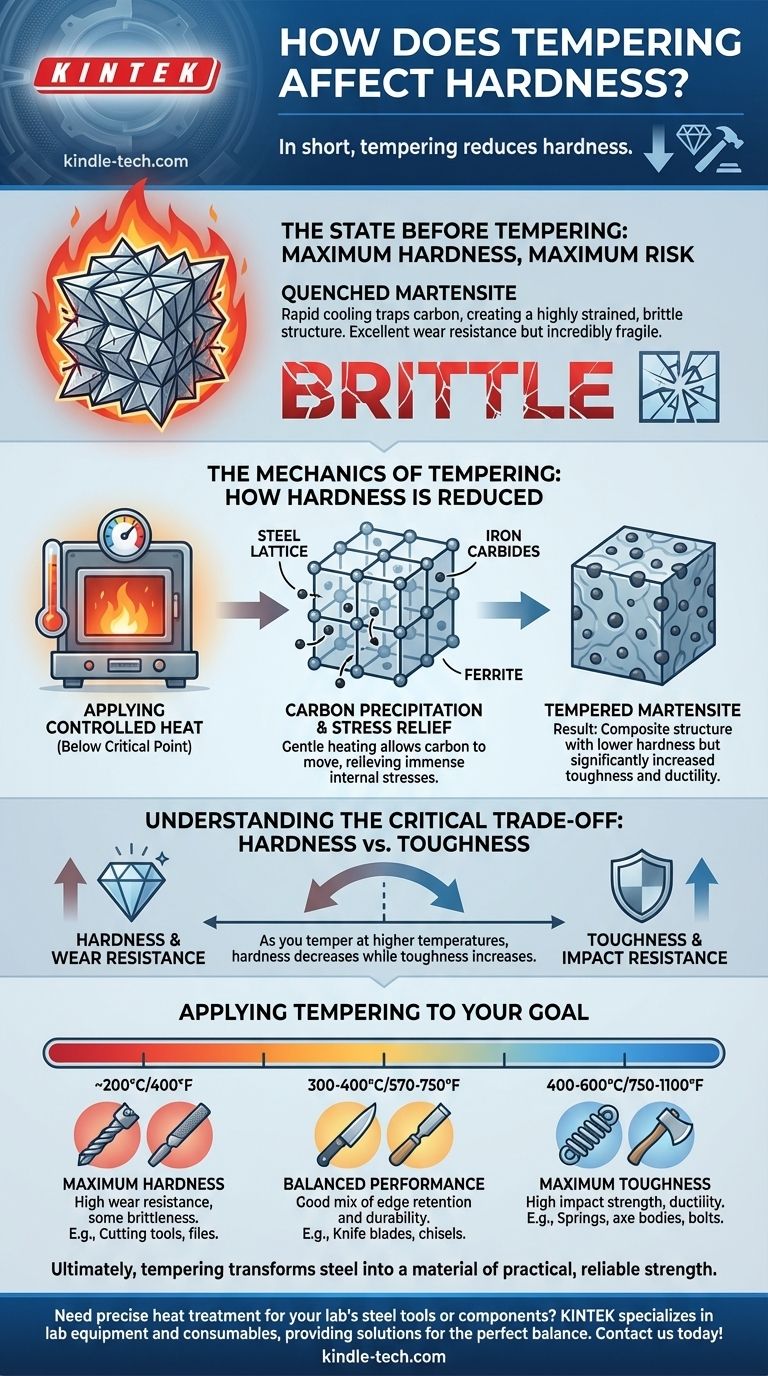

Lo stato prima della tempra: massima durezza, massimo rischio

Per comprendere la tempra, è necessario prima comprendere lo stato dell'acciaio immediatamente dopo essere stato temprato. Questo prepara il terreno per capire perché una riduzione della durezza non è solo desiderabile, ma necessaria.

Il processo di tempra

La tempra inizia riscaldando l'acciaio a una temperatura elevata, facendo sì che la sua struttura cristallina si trasformi in una fase chiamata austenite. L'acciaio viene quindi raffreddato rapidamente, o temprato, tipicamente in acqua, olio o aria.

Questo shock di raffreddamento estremo non dà alla struttura cristallina il tempo di tornare al suo stato normale e morbido.

Introduzione della martensite: il gigante fragile

Invece, la tempra intrappola gli atomi di carbonio all'interno del reticolo cristallino del ferro, creando una nuova microstruttura altamente sollecitata chiamata martensite.

La martensite è estremamente dura e possiede un'eccellente resistenza all'usura. Tuttavia, la sollecitazione interna la rende incredibilmente fragile, come il vetro. Un forte impatto potrebbe farla frantumare catastroficamente.

La meccanica della tempra: come si riduce la durezza

La tempra è un processo di trattamento termico preciso progettato per modificare attentamente la struttura instabile della martensite.

Applicazione di calore controllato

Dopo la tempra, l'acciaio viene riscaldato a una temperatura specifica al di sotto del suo punto critico (ben al di sotto della temperatura di tempra iniziale). Questa temperatura viene mantenuta per un determinato periodo di tempo.

Precipitazione del carbonio e riduzione dello stress

Questo riscaldamento delicato fornisce agli atomi di carbonio intrappolati energia sufficiente per muoversi. Essi migrano dal reticolo di martensite sollecitato e formano piccole e distinte particelle di carburi di ferro molto duri (come la cementite).

Man mano che il carbonio si allontana, l'immensa sollecitazione interna all'interno del materiale viene alleviata. La struttura cristallina si rilassa in uno stato più stabile e meno sollecitato.

Il risultato: martensite temprata

La microstruttura risultante è un composito di una matrice di ferro più morbida e duttile (ferrite) con molte fini e dure particelle di carburo disperse. Questo è noto come martensite temprata.

Questa nuova struttura non è più dura come la martensite originale, ma è sostanzialmente più tenace e meno fragile.

Il ruolo della temperatura e del tempo

La durezza finale è direttamente controllata dalla temperatura di tempra.

Una temperatura di tempra più bassa consente a meno carbonio di muoversi, risultando in un materiale ancora molto duro ma con parte dell'estrema fragilità rimossa.

Una temperatura di tempra più alta consente a più carbonio di migrare e formare carburi più grandi, portando a una significativa riduzione della durezza ma un drammatico aumento della tenacità.

Comprendere il compromesso critico: durezza vs. tenacità

La relazione tra durezza e tenacità nella tempra è il concetto centrale per qualsiasi applicazione. Esse esistono in una relazione inversa.

Durezza e resistenza all'usura

La durezza è la capacità di un materiale di resistere a graffi, abrasioni e indentazioni. Un acciaio più duro manterrà un bordo affilato più a lungo e resisterà all'usura. La martensite non temprata è al culmine della durezza.

Tenacità e resistenza agli urti

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. Un materiale tenace può resistere a urti improvvisi, impatti e forze di flessione. La tempra è il metodo principale per aumentare la tenacità.

La relazione inversa

Di norma, quando si tempra l'acciaio a una temperatura più elevata, la sua durezza e resistenza all'usura diminuiscono, mentre la sua tenacità e duttilità aumentano. L'obiettivo è trovare il punto di equilibrio perfetto su questo spettro per il lavoro previsto del componente.

Applicare la tempra al tuo obiettivo

La corretta temperatura di tempra è dettata interamente dall'applicazione finale del componente in acciaio.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (es. utensili da taglio, lime): Opta per una bassa temperatura di tempra (circa 200°C / 400°F) per mantenere quanta più durezza possibile alleviando solo le sollecitazioni più estreme.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti (es. molle, corpi di asce, bulloni strutturali): Usa una temperatura di tempra più alta (400-600°C / 750-1100°F) per aumentare significativamente la duttilità e la capacità di assorbire gli urti.

- Se hai bisogno di un equilibrio tra ritenzione del filo e durabilità (es. lame di coltelli, scalpelli): Seleziona una temperatura intermedia che fornisca un compromesso, spesso identificato visivamente dai colori di tempra come giallo paglierino o blu.

In definitiva, la tempra trasforma l'acciaio da un materiale di puro potenziale in uno di forza pratica e affidabile.

Tabella riassuntiva:

| Obiettivo di tempra | Intervallo di temperatura tipico | Proprietà risultanti | Applicazioni comuni |

|---|---|---|---|

| Massima durezza | ~200°C / 400°F | Elevata resistenza all'usura, fragilità parzialmente ridotta | Utensili da taglio, lime |

| Prestazioni bilanciate | 300-400°C / 570-750°F | Buon mix di durezza e tenacità | Lame di coltelli, scalpelli |

| Massima tenacità | 400-600°C / 750-1100°F | Elevata resistenza agli urti, duttilità | Molle, corpi di asce, bulloni |

Hai bisogno di un trattamento termico preciso per gli strumenti o i componenti in acciaio del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni che garantiscono che i tuoi materiali raggiungano il perfetto equilibrio tra durezza e tenacità. La nostra esperienza aiuta i laboratori a mantenere prestazioni e durabilità ottimali per tutte le loro applicazioni in acciaio. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve un forno a muffola? Ottenere lavorazioni ad alta temperatura con purezza

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- Come si calibra un forno a muffola? Ottieni un controllo preciso della temperatura per il tuo laboratorio

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti